Hr-радар заводы

В последнее время наблюдается повышенный интерес к системам, которые позволяют отслеживать техническое состояние оборудования в режиме реального времени. Часто это называют Hr-радар заводы, но, на мой взгляд, это слишком широкое понятие. На самом деле, существует целый спектр решений, каждый из которых имеет свои сильные и слабые стороны. Важно понимать, что универсального 'волшебного' устройства, которое решит все проблемы, не существует. Всегда нужен тщательный анализ специфики производства и задач, которые необходимо решить.

Проблема не в инструменте, а в интерпретации данных

Мы часто видим, как внедряют сложные системы, собирают горы данных, а затем… зацикливаются на этих данных. Проблема не в самом Hr-радаре, а в том, как эти данные интерпретируются и используются. Часто оказывается, что данные просто накапливаются, а полезной информации практически не извлекается. Это связано с недостаточной квалификацией персонала, отсутствием четких алгоритмов принятия решений на основе полученных данных и, как следствие, с нежеланием менять существующие процессы.

Помню один случай, когда мы работали на металлургическом заводе. Ввели систему мониторинга вибрации оборудования, настроили alerts под критические значения. В течение первых нескольких недель поступало огромное количество уведомлений, но никто не обращал на них внимания. Оказалось, что система выдавала слишком много ложных срабатываний, которые просто 'забивали' каналы связи. Лишь после серьезной настройки пороговых значений и анализа причин ложных срабатываний, система начала приносить реальную пользу. В итоге, помогла выявить скрытые дефекты в подшипниках и предотвратить аварийную остановку оборудования.

Различные типы систем мониторинга: обзор

Существует несколько основных типов систем, которые можно использовать для мониторинга состояния оборудования. Это, прежде всего, системы вибрационного мониторинга, термографические системы, системы анализа масла, акустические датчики и, конечно же, системы сбора данных с датчиков IoT. Каждая из этих систем имеет свои особенности и подходит для решения определенных задач. Например, вибрационный мониторинг хорошо подходит для выявления дефектов в подшипниках и других вращающихся деталях, а термография – для обнаружения перегрева в электрических соединениях.

В последнее время все большую популярность набирают системы на основе искусственного интеллекта и машинного обучения. Они позволяют анализировать большие объемы данных и выявлять скрытые закономерности, которые не видны при традиционном мониторинге. Например, можно обучить систему определять признаки скорого выхода из строя оборудования на основе анализа вибрации, температуры и других параметров.

Практический пример внедрения системы мониторинга на нефтеперерабатывающем заводе

На одном из нефтеперерабатывающих заводов мы внедрили комплексную систему мониторинга состояния насосного оборудования. В систему были включены датчики вибрации, температуры, давления и расхода. Данные с датчиков передавались в центральный сервер, где они анализировались с помощью специализированного программного обеспечения. Система автоматически выявляла аномалии и генерировала alerts, которые отправлялись ответственным специалистам. В результате, удалось сократить количество аварийных остановок оборудования на 20% и снизить затраты на ремонт на 15%.

Особое внимание уделялось интеграции системы с существующими системами управления производством. Это позволило автоматизировать процессы планирования ремонтов и оптимизации режимов работы оборудования. Еще одним важным аспектом был обучение персонала работе с новой системой. Были проведены тренинги для механиков и инженеров, на которых они научились правильно интерпретировать данные и принимать решения на основе полученной информации.

Сложности интеграции с устаревшим оборудованием

Одна из самых больших проблем при внедрении систем Hr-радар заводы – это интеграция с устаревшим оборудованием, которое не имеет необходимых интерфейсов для подключения датчиков. В таких случаях приходится прибегать к решению с использованием специализированных преобразователей или аналого-цифровых преобразователей. Это увеличивает стоимость и сложность проекта, но часто является единственным возможным вариантом.

Будущее систем мониторинга состояния оборудования

Я уверен, что в будущем системы мониторинга состояния оборудования будут становиться все более интеллектуальными и автономными. Они будут способны не только выявлять дефекты, но и самостоятельно принимать решения по их устранению. Также, все большее значение будет приобретать интеграция с системами цифровых двойников, которые позволят моделировать поведение оборудования и прогнозировать его будущее состояние.

Не стоит забывать и о важности кибербезопасности. Системы мониторинга, как и любое другое подключенное к сети оборудование, подвержены риску кибератак. Поэтому необходимо уделять особое внимание защите этих систем от несанкционированного доступа.

Удаленный доступ и мобильные приложения

Все большее распространение получают системы, позволяющие удаленно получать доступ к данным и управлять оборудованием. Это особенно важно для заводов, расположенных в отдаленных районах или имеющих несколько производственных площадок. Мобильные приложения позволяют механикам и инженерам получать уведомления об аномалиях и принимать решения на основе полученной информации прямо с мобильного телефона.

Выводы

Внедрение систем мониторинга состояния оборудования на заводах – это сложный, но перспективный процесс. Он требует тщательного планирования, профессионального подхода и готовности к изменениям. Не стоит рассматривать это как одноразовую инвестицию, а как постоянный процесс улучшения и оптимизации производства. И, конечно, нужно понимать, что Hr-радар заводы – это не просто название системы, а комплексный подход к управлению оборудованием, направленный на повышение его надежности и эффективности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия VPX 200~500 Вт

Серия VPX 200~500 Вт -

Портативный литиевый аккумулятор 250 Вт·ч + зарядное устройство

Портативный литиевый аккумулятор 250 Вт·ч + зарядное устройство -

Радар LT-SAR01

Радар LT-SAR01 -

Источник питания для накопителей энергии

Источник питания для накопителей энергии -

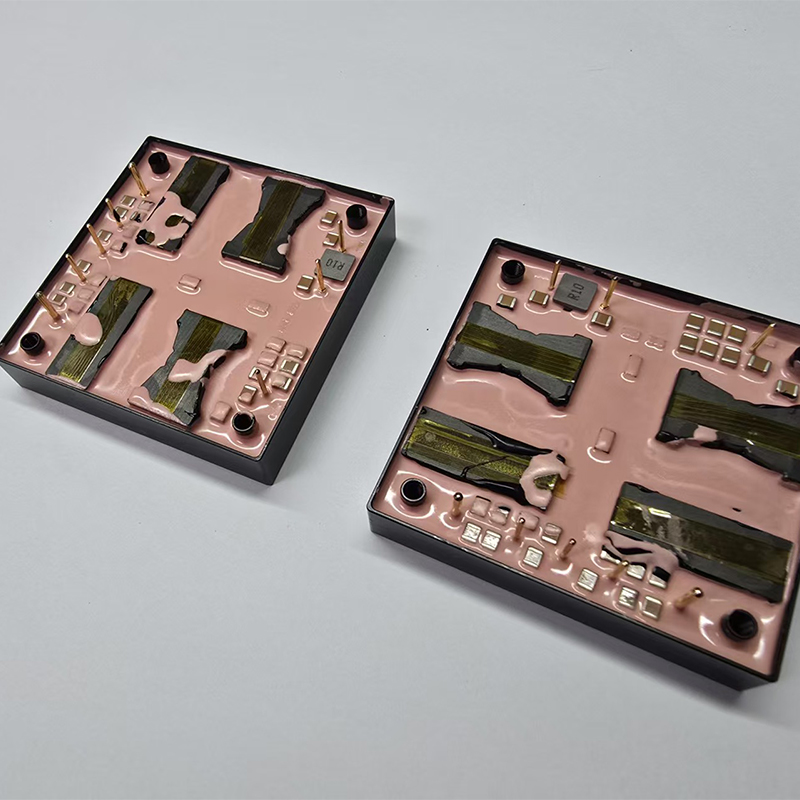

Радар HR-2000P

Радар HR-2000P -

Литий-ионный аккумулятор для индивидуального использования

Литий-ионный аккумулятор для индивидуального использования -

Радар LT-AD01

Радар LT-AD01 -

Бортовая система накопления энергии

Бортовая система накопления энергии -

DCDC-источник питания 3–10 Вт

DCDC-источник питания 3–10 Вт -

Портативный литиевый аккумулятор 1000 Вт·ч

Портативный литиевый аккумулятор 1000 Вт·ч -

Ручной генератор

Ручной генератор -

Фильтр 30~300 Вт

Фильтр 30~300 Вт

Связанный поиск

Связанный поиск- Система питания 10

- Система питания 6 основный покупатель

- Обзорный радар целей hr-10000a основный покупатель

- Электромагнитная совместимость технических поставщик

- Питание систем противопожарной защиты

- Модуль управления силовым агрегатом производители

- Система питания 4 3 2 1 поставщик

- Система питания 8 поставщик

- Сколько фильтров цена

- Нормы электромагнитной совместимости основный покупатель