Электронное оборудование

Электронное оборудование – это обширная тема, и часто в обсуждениях, особенно среди начинающих, возникает ощущение какого-то единого целого. Все как-то связано, все взаимозависимо. Но на практике это далеко не так. Именно эта сложность, эта нелинейность и создает наибольшие трудности. Люди склонны думать, что понимание базовых принципов работы одного компонента автоматически дает понимание всей системы. Это заблуждение, которое приводит к ошибкам и, как следствие, к потере времени и ресурсов. Хочется поделиться некоторыми наблюдениями, накопленными за годы работы в сфере проектирования и производства.

От теории к практике: где кроются первые ошибки?

Самая распространенная проблема, с которой сталкиваемся – это недооценка важности правильного выбора компонентов. Часто заказчики ориентируются исключительно на стоимость, игнорируя технические характеристики и совместимость. Например, недавний проект по разработке системы управления для промышленного оборудования. Заказчик настаивал на использовании наиболее дешевого микроконтроллера, основываясь лишь на его декларируемой мощности. В итоге, оказалось, что для работы с конкретными датчиками и исполнительными механизмами требуется гораздо больше ресурсов, чем предполагалось. Это привело к необходимости полной переработки системы и увеличению сроков и бюджета на 30%.

Причина в том, что спецификации часто не соответствуют реальным условиям эксплуатации. Теоретические показатели хорошо смотрятся в лабораторных условиях, но в реальном мире всегда есть факторы, которые влияют на производительность и надежность системы. Например, температурные колебания, электромагнитные помехи, вибрации – все это может привести к сбоям в работе оборудования. Игнорирование этих факторов – прямой путь к проблемам.

Проблема совместимости и интеграции

Совместимость – это отдельная боль. Здесь нужно понимать не только физические параметры, но и логические особенности. Соединение компонентов разных производителей, даже если они технически соответствуют требованиям, может привести к непредсказуемым последствиям. Особенно это актуально для систем, использующих различные протоколы связи, например, Modbus, Profibus, Ethernet/IP. Иногда приходится тратить значительное время на отладку и настройку, чтобы добиться стабильной работы.

Мы сталкивались с ситуацией, когда заказчик хотел интегрировать старый, устаревший датчик с новой системой управления. Сначала казалось, что это просто – подключить датчик к микроконтроллеру и получать данные. Но оказалось, что датчик использует нестандартный протокол связи, который не поддерживается ни микроконтроллером, ни существующими библиотеками. Пришлось разрабатывать собственный драйвер, что заняло несколько недель.

Системы автоматизации: от простого к сложному

В сфере промышленной автоматизации часто встречаются сложные системы, состоящие из множества взаимосвязанных компонентов. Здесь важно не просто выбрать качественные компоненты, но и правильно спроектировать архитектуру системы. Неправильно спроектированная система может быть ненадежной, неуправляемой и дорогой в обслуживании.

Важный аспект – это выбор платформы для разработки. Существует множество различных платформ, таких как PLC (программируемые логические контроллеры), SCADA-системы (системы диспетчеризации и управления), и специализированные контроллеры. Выбор платформы зависит от требований конкретного проекта и опыта разработчиков. Не стоит выбирать платформу только потому, что она популярна или имеет множество документации. Важно, чтобы платформа соответствовала требованиям проекта и была удобна в использовании.

Энергоэффективность электронного оборудования

В последнее время все больше внимания уделяется энергоэффективности электронного оборудования. Это связано с ростом цен на электроэнергию и необходимостью снижения воздействия на окружающую среду. Существует множество способов повысить энергоэффективность, например, использование энергоэффективных компонентов, оптимизация алгоритмов управления, применение систем мониторинга энергопотребления.

Например, мы разрабатывали систему управления освещением для промышленного объекта. Изначально планировалось использовать традиционные светодиодные светильники с постоянной яркостью. Но после анализа энергопотребления и условий эксплуатации, мы решили использовать светодиодные светильники с регулируемой яркостью, которые автоматически подстраиваются под уровень естественного освещения. Это позволило снизить энергопотребление на 40%.

Обслуживание и диагностика: непрерывный процесс

Недостаточно просто спроектировать и произвести электронное оборудование. Важно обеспечить его надежное обслуживание и диагностику. Это включает в себя регулярные проверки, профилактические работы, и возможность быстрого обнаружения и устранения неисправностей.

Мы часто сталкиваемся с ситуацией, когда оборудование выходит из строя из-за некачественного обслуживания. Например, отсутствие своевременной замены конденсаторов, использование некачественных электролитов, неправильная настройка параметров работы – все это может привести к сокращению срока службы оборудования и увеличению затрат на ремонт.

Важность документации и технической поддержки

Качественная документация – это основа успешного обслуживания и диагностики. Документация должна содержать подробное описание конструкции оборудования, схемы подключения, алгоритмы работы, и процедуры обслуживания. Без качественной документации невозможно быстро и эффективно устранить неисправности.

Кроме того, важно иметь доступ к технической поддержке производителя. Техническая поддержка может помочь в решении сложных проблем и предоставить необходимые рекомендации по обслуживанию и диагностике. Наш опыт показывает, что отсутствие технической поддержки может привести к значительным задержкам в работе и увеличению затрат на ремонт.

ООО Сычуань Юхан Синцзи Технологии обладает достаточными компетенциями для оказания полного спектра услуг по проектированию, производству и обслуживанию электронного оборудования. Мы постоянно совершенствуем свои технологии и следим за новейшими тенденциями в отрасли, чтобы предлагать нашим клиентам самые современные и надежные решения. Наш сайт https://www.yhtech.ru предоставляет подробную информацию о нашей продукции и услугах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Литий-ионный аккумулятор для индивидуального использования

Литий-ионный аккумулятор для индивидуального использования -

Источник питания для накопителей энергии

Источник питания для накопителей энергии -

Бортовая система накопления энергии

Бортовая система накопления энергии -

Радар HR-3000

Радар HR-3000 -

Радар LT-AD01

Радар LT-AD01 -

Портативный литиевый аккумулятор 1000 Вт·ч

Портативный литиевый аккумулятор 1000 Вт·ч -

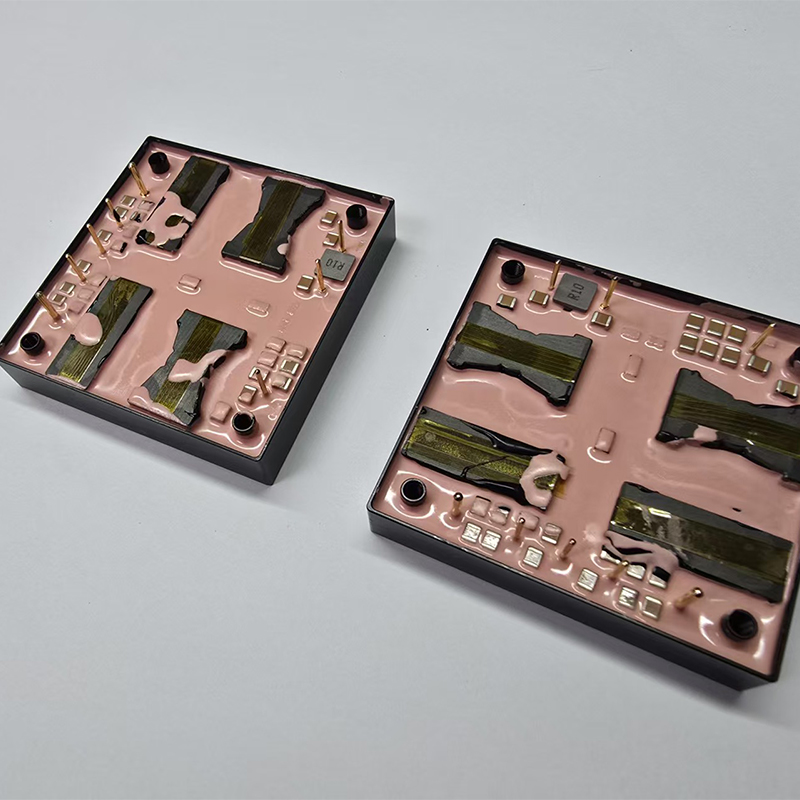

DCDC-источник питания 3–10 Вт

DCDC-источник питания 3–10 Вт -

ACDC2-источник питания 1000 Вт

ACDC2-источник питания 1000 Вт -

DCDC-источник питания 200–500 Вт

DCDC-источник питания 200–500 Вт -

Радар LT-Ku07A

Радар LT-Ku07A -

Радар HR-8000

Радар HR-8000 -

Литиевый аккумулятор для подводного оборудования

Литиевый аккумулятор для подводного оборудования

Связанный поиск

Связанный поиск- Фильтр находится завод

- Система питания 4 1 поставщик

- Магистральный фильтр завод

- Электромагнитная совместимость цена

- Система питания ответы завод

- Импульсный источник питания 1 в заводы

- Системы питания поставщики

- Песочный фильтр основный покупатель

- Источник питания импульсным током поставщики

- Системы управления питанием производители