Электромагнитная совместимость регламент завод

Электромагнитная совместимость (ЭМС) – тема, которая часто вызывает головную боль у инженеров и руководителей производств. Вроде бы все понятно: 'не должно мешать работать'. Но как это реализовать на практике, особенно когда дело касается сложного промышленного оборудования? И часто, понимание этого, зачастую сводится к механическому заполнению каких-то нормативных требований, а не к реальному улучшению характеристик изделия. На мой взгляд, заводские регламенты по ЭМС – это лишь каркас. Чтобы получилась крепкая конструкция, нужно гораздо больше – понимание процессов, анализ рисков и, конечно, опыт.

Зачем вообще нужен регламент ЭМС на заводе? – Проблема не только в соответствии требованиям

Начнем с очевидного: наличие регламента – это требование законодательства и стандартов, вроде ГОСТ Р 30049.3-2015 и других. Но регламент – это не самоцель. Он должен служить инструментом, обеспечивающим надежность и функциональность конечного продукта в условиях реального электромагнитного окружения. Если регламент существует только на бумаге, он бесполезен. Часто видим ситуации, когда продукт проходит сертификацию, но при эксплуатации вызывает помехи другим устройствам, или наоборот, сам подвержен воздействию внешних электромагнитных полей. Это, мягко говоря, нехорошо.

Мы часто сталкиваемся с ситуациями, когда компании, особенно начинающие, недооценивают важность раннего этапа проектирования с учетом ЭМС. Попытки 'дорабатывать' проблему на стадии тестирования часто обходятся гораздо дороже, чем продумать все заранее. Например, в одном проекте мы потратили месяцы на отладку системы автоматизации, а выяснилось, что проблема была в неправильном размещении отдельных компонентов, что приводило к сильным электромагнитным помехам. Помню, как нервничал руководитель, когда обнаружили, что система мешает работе другого контроллера – пришлось переделывать часть электропроводки и экранировать кабели. Все это – лишние затраты времени и денег.

Анализ рисков электромагнитной совместимости: от теории к практике

Ключевой этап разработки регламента – это детальный анализ рисков. Что может пойти не так? Какие источники помех существуют в окружающей среде? Какие части оборудования наиболее чувствительны к помехам? Какие меры защиты необходимо принять? Этот анализ не должен ограничиваться теоретическими расчетами. Он должен включать в себя практические исследования, тестирование прототипов, анализ реальных условий эксплуатации.

В нашей компании, ООО Сычуань Юхан Синцзи Технологии, мы часто используем методы электромагнитного моделирования для оценки потенциальных проблем. Это позволяет выявить слабые места в конструкции и внести необходимые корректировки до начала изготовления опытных образцов. При этом мы стараемся использовать как специализированное программное обеспечение, так и собственные разработки, адаптированные под специфику нашей продукции. Это, конечно, требует определенных инвестиций, но в долгосрочной перспективе окупается.

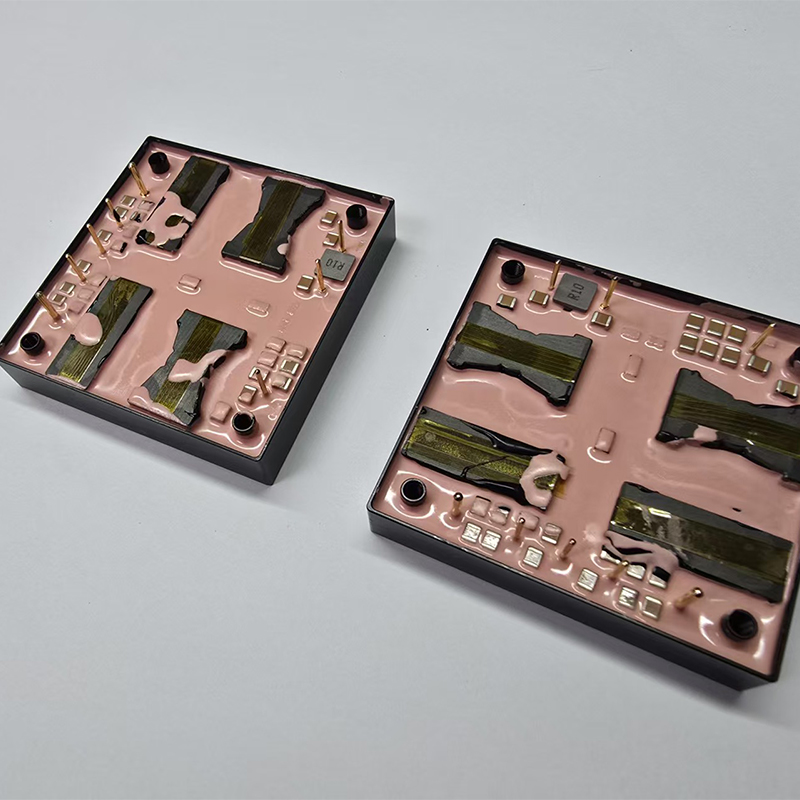

Размещение компонентов и экранирование – фундаментальные аспекты

Один из самых распространенных источников проблем – неправильное размещение компонентов на печатной плате или внутри корпуса. Необходимо учитывать взаимное влияние электрических полей, экранировать чувствительные компоненты от внешних помех, использовать экранированные кабели и разъемы. Да, это может увеличить стоимость, но это – оправданные затраты. Неправильное экранирование часто приводит к тому, что приходится переделывать всю систему.

Мы регулярно сталкиваемся с ситуациями, когда производители игнорируют рекомендации по размещению компонентов, считая это несущественным. Но в итоге это приводит к серьезным проблемам с ЭМС. Особенно это касается систем с высокой частотой и чувствительных электронных компонентов. В таких случаях необходимо уделять максимальное внимание экранированию и изоляции.

Тестирование и контроль ЭМС: от лабораторных испытаний до полевых испытаний

После разработки регламента и внесения необходимых изменений в конструкцию необходимо провести тестирование и контроль ЭМС. Это включает в себя как лабораторные испытания, так и полевые испытания. Лабораторные испытания позволяют оценить соответствие требованиям стандартов, а полевые испытания – проверить работоспособность системы в реальных условиях эксплуатации.

Важно, чтобы тестирование проводилось квалифицированными специалистами с использованием современного оборудования. Просто провести несколько простых тестов недостаточно. Необходимо провести комплексное тестирование, охватывающее все аспекты ЭМС. Мы в компании ООО Сычуань Юхан Синцзи Технологии имеем собственную лабораторию, оснащенную необходимым оборудованием, и команда квалифицированных специалистов, которые выполняют все виды испытаний.

Контроль изменений: непрерывный процесс

Регламент ЭМС не является статичным документом. Он должен постоянно обновляться и пересматриваться в связи с изменением конструкции оборудования, появлением новых технологий и изменениями в нормативных требованиях. Важно, чтобы изменения в конструкции оборудования всегда сопровождались пересмотром регламента ЭМС.

На практике часто забывают об этом. Произвели небольшое изменение в конструкции – и забыли об ЭМС. Это большая ошибка. Даже небольшое изменение может повлиять на ЭМС системы. Необходимо проводить анализ влияния изменений на ЭМС и вносить соответствующие корректировки в регламент.

Опыт и ошибки: чего стоит избегать при разработке регламента ЭМС

За время работы в этой области мы накопили немалый опыт и совершили немало ошибок. Одной из самых распространенных ошибок является недооценка важности консультаций с независимыми экспертами. Независимый эксперт может выявить скрытые проблемы, которые не видны при самостоятельном анализе.

Еще одна ошибка – использование устаревших стандартов и нормативных документов. Стандарты и нормативные документы постоянно обновляются, поэтому необходимо всегда использовать самые актуальные версии. Игнорирование новых требований может привести к тому, что продукт не будет соответствовать требованиям законодательства и стандартам.

Проблемы с совместимостью с современными устройствами

В современном мире электромагнитный спектр становится все более загруженным. Появляются новые беспроводные устройства, такие как смартфоны, планшеты, беспроводные зарядные устройства. Необходимо учитывать возможность взаимодействия оборудования с этими устройствами и принимать меры для предотвращения помех.

Мы регулярно сталкиваемся с ситуациями, когда оборудование, разработанное несколько лет назад, оказывается несовместимым с современными устройствами. Это связано с тем, что требования к ЭМС постоянно повышаются. Необходимо постоянно отслеживать изменения в стандартах и нормативных документах и принимать меры для обеспечения совместимости оборудования с современными устройствами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Модульная система накопления энергии

Модульная система накопления энергии -

Литий-ионный аккумулятор для индивидуального использования

Литий-ионный аккумулятор для индивидуального использования -

Радар LT-P08

Радар LT-P08 -

Серия VPX 200~500 Вт

Серия VPX 200~500 Вт -

Портативный литиевый аккумулятор 1000 Вт·ч

Портативный литиевый аккумулятор 1000 Вт·ч -

Радар LT-AD01

Радар LT-AD01 -

Фильтр 1~1200 А

Фильтр 1~1200 А -

DCDC-источник питания 30–100 Вт, 10–50 Вт

DCDC-источник питания 30–100 Вт, 10–50 Вт -

Радар HR-3000P

Радар HR-3000P -

DCDC-источник питания 200–500 Вт

DCDC-источник питания 200–500 Вт -

Радар HR-3000

Радар HR-3000 -

Радар LT-X07

Радар LT-X07

Связанный поиск

Связанный поиск- Системы защиты питания

- Песочный фильтр поставщики

- Одномерный радар с фазированной решеткой поставщики

- Система питания 10 цена

- Система питания 5 производитель

- Фильтр ваз производители

- Источники питания vpx поставщики

- Схема силового модуля основный покупатель

- Системы управления питанием цена

- Источники питания импульсного типа поставщики