Управление силовым модулем заводы

Управление силовым модулем заводы – тема, кажущаяся простой на первый взгляд. Часто встречаются рассуждения о надежности, энергоэффективности, но мало кто готов поделиться реальным опытом, особенно когда дело касается сложных, нестандартных задач. Слишком много теоретических моделей и стандартов, а в реальности – постоянные вызовы, связанные с диверсификацией источников питания, необходимостью интеграции новых технологий и, конечно, с сохранением безопасности и бесперебойности работы всего предприятия. В этой статье я хотел бы поделиться некоторыми наблюдениями и опытом, полученным при работе с различными типами производств. Речь пойдет не о готовых решениях, а именно о проблемах и их решениях, о вещах, которые часто упускают из виду.

Обзор: от теории к практике

Мы часто сталкиваемся с ситуацией, когда проектирование силового модуля сводится к выбору стандартных компонентов, оптимизации энергопотребления и соблюдению нормативных требований. Это, безусловно, важно, но зачастую недостаточно. Проблемы возникают при интеграции в существующую инфраструктуру, при работе с нестандартными нагрузками и при необходимости обеспечения высокой степени отказоустойчивости. Особенно остро это чувствуется на крупных предприятиях с разнородным парком оборудования.

Например, в нашей компании ООО Сычуань Юхан Синцзи Технологии, мы часто сталкиваемся с задачами, связанными с адаптацией систем управления питанием к оборудованию различных производителей. Это требует глубокого понимания как принципов работы силовых модулей, так и специфики конкретных устройств. Простое подключение 'plug and play' часто невозможно, и необходимо проводить детальный анализ и калибровку системы. И это лишь вершина айсберга. Нам часто приходится работать с устаревшим оборудованием, для которого не существует документации или запасных частей.

Влияние устаревшего оборудования на процесс управления

Устаревшее оборудование – это, пожалуй, одна из самых распространенных проблем при работе с силовым модулем заводы. Старые системы часто не поддерживают современные протоколы связи, что затрудняет интеграцию с централизованной системой управления. Более того, компоненты устаревших систем могут быть сложно найти в продаже, что делает их замену крайне проблематичной и дорогостоящей. Нам приходилось разрабатывать собственные решения для обхода этих проблем, например, использовать аналоговые интерфейсы или модифицировать существующее оборудование.

При работе с устаревшим оборудованием особенно важно уделять внимание вопросам безопасности. Старые системы часто не соответствуют современным требованиям по защите от электромагнитных помех и других опасностей. Необходимо проводить тщательный анализ рисков и принимать соответствующие меры для их минимизации.

Иногда, лучший вариант – это полная модернизация системы. Это, конечно, требует значительных затрат, но в долгосрочной перспективе может оказаться более выгодным, чем постоянное обслуживание и ремонт устаревшего оборудования.

Проблемы интеграции и совместимости

Интеграция новых систем управления питанием с существующими системами – это сложная задача, которая требует тщательного планирования и проектирования. Необходимо учитывать множество факторов, включая протоколы связи, стандарты безопасности и требования к энергопотреблению. Наши специалисты часто сталкиваются с проблемами совместимости между оборудованием различных производителей.

Например, при модернизации системы питания старого конвейера мы столкнулись с проблемой несовместимости между контроллером нового поколения и существующим датчиком нагрузки. Это потребовало разработки специального интерфейса для обмена данными между этими двумя устройствами. Решение было найдено путем адаптации существующего аналогового датчика, что позволило избежать дорогостоящей замены.

Особенности работы с различными типами нагрузок

Различные типы нагрузок (например, электродвигатели, нагреватели, осветительные приборы) требуют разных методов управления. Необходимо учитывать не только потребляемую мощность, но и характер нагрузки, ее динамические характеристики и требования к стабильности. Неправильный выбор метода управления может привести к перегрузке системы, снижению ее надежности и даже к поломке оборудования.

Например, управление электродвигателями требует использования специальных частотных преобразователей, которые позволяют регулировать скорость вращения и повысить энергоэффективность. Однако, при выборе частотного преобразователя необходимо учитывать параметры двигателя, такие как его мощность, напряжение и частота.

Особое внимание следует уделять работе с импульсными нагрузками, которые характеризуются резкими изменениями тока. При управлении такими нагрузками необходимо использовать специальные фильтры для подавления гармоник и защиты оборудования.

Решения для повышения надежности и отказоустойчивости

Отказоустойчивость силового модуля заводы – это критически важный параметр, особенно для предприятий, где остановка производства может привести к значительным финансовым потерям. Необходимо предусмотреть различные механизмы защиты от сбоев, такие как резервирование компонентов, использование источников бесперебойного питания и автоматическое переключение на резервные системы.

В нашей компании мы часто используем систему резервирования источников питания, которая позволяет обеспечить бесперебойную работу оборудования в случае выхода из строя основного источника. Также мы используем системы мониторинга состояния оборудования, которые позволяют оперативно выявлять и устранять потенциальные проблемы. Иногда, даже простое добавление диодного моста для защиты от обратной полярности может существенно повысить надежность системы.

Важность мониторинга состояния оборудования

Системы мониторинга состояния оборудования позволяют отслеживать параметры работы силовых модулей в режиме реального времени и выявлять отклонения от нормальных значений. Это позволяет предотвратить возникновение аварийных ситуаций и снизить вероятность простоев. Мы используем различные датчики и анализаторы для сбора данных о температуре, напряжении, токе, вибрации и других параметрах.

Полученные данные обрабатываются с помощью специализированного программного обеспечения, которое позволяет формировать отчеты и предупреждения о потенциальных проблемах. Эти данные также могут использоваться для анализа эффективности работы системы и оптимизации ее параметров.

Важно не только собирать данные, но и анализировать их. Необходимо разработать алгоритмы, которые позволяют выявлять аномальные значения и предупреждать о потенциальных проблемах. Использование искусственного интеллекта и машинного обучения может значительно повысить эффективность систем мониторинга состояния оборудования.

Ошибки при проектировании и эксплуатации

При проектировании и эксплуатации силового модуля заводы часто допускаются ошибки, которые могут привести к снижению его надежности и эффективности. Одним из наиболее распространенных является недооценка требований к электромагнитной совместимости. Неправильно спроектированная система питания может создавать электромагнитные помехи, которые могут негативно влиять на работу другого оборудования.

Другой распространенной ошибкой является неправильный выбор компонентов. Использование компонентов, не соответствующих требованиям по напряжению, току или температуре, может привести к их перегреву и поломке. Нам часто приходилось сталкиваться с ситуациями, когда необходимо было срочно заменить компоненты, которые были выбраны неправильно.

Роль квалифицированного персонала

Ключевым фактором успешной работы силового модуля заводы является наличие квалифицированного персонала. Специалисты должны обладать глубокими знаниями в области электротехники, автоматики и программирования. Они должны уметь проектировать, устанавливать, настраивать и обслуживать сложные системы управления питанием.

Необходимо регулярно проводить обучение персонала и повышать его квалификацию. Также важно обеспечить наличие документации и инструкций по эксплуатации оборудования. Это поможет избежать ошибок при проектировании и эксплуатации системы.

В заключение хочется отметить, что управление силовым модулем заводы – это сложная и ответственная задача, которая требует комплексного подхода и глубоких знаний. Необходимо учитывать множество факторов, включая особенности производства, требования к безопасности и надежности, а также специфику используемого оборудования. Только в этом случае можно обеспечить бесперебойную работу предприятия и избежать дорогостоящих простоев.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

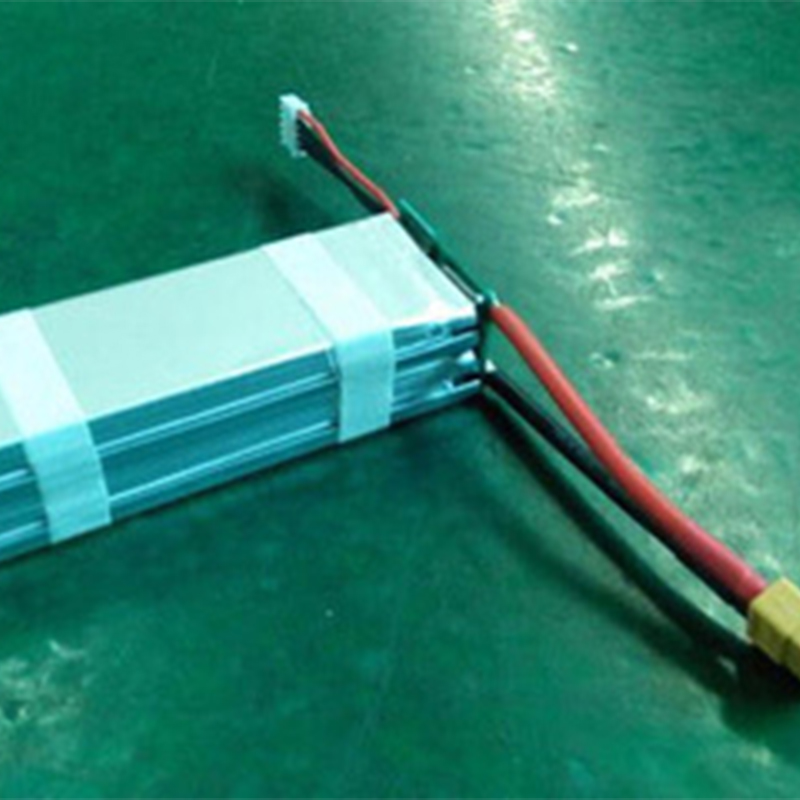

Аккумулятор для БПЛА

Аккумулятор для БПЛА -

Серия VPX 200~500 Вт

Серия VPX 200~500 Вт -

Радар LT-SAR01

Радар LT-SAR01 -

Радар LT-Ku07A

Радар LT-Ku07A -

Портативный литиевый аккумулятор 1000 Вт·ч

Портативный литиевый аккумулятор 1000 Вт·ч -

Радар HR-6000PA

Радар HR-6000PA -

Литиевый аккумулятор для подводного оборудования

Литиевый аккумулятор для подводного оборудования -

Радар HR-6000

Радар HR-6000 -

Фильтр 30~300 Вт

Фильтр 30~300 Вт -

ACDC-источник питания 350–2000 Вт

ACDC-источник питания 350–2000 Вт -

Источник питания для накопителей энергии

Источник питания для накопителей энергии -

Ручной генератор

Ручной генератор

Связанный поиск

Связанный поиск- Сажевый фильтр поставщики

- Обзорный радар целей hr-6000 fpv поставщик

- Одномерный радар с фазированной решеткой производители

- Обзорный радар целей hr-10000a поставщик

- Импульсные источники питания завод

- Тр тс 020 2011 электромагнитная совместимость поставщик

- Электромагнитная совместимость завод

- Фильтр барьер

- Система питания 4 1 основный покупатель

- Плата импульсного источника питания производители