Управление импульсными источниками питания завод

Итак, **управление импульсными источниками питания (ИИП)** на заводе – тема, которая часто вызывает больше вопросов, чем ответов. С одной стороны, кажется, что 'включил и работает', особенно с готовыми решениями. Но как только дело доходит до масштабирования, интеграции в производственные линии и обеспечения стабильности, все становится гораздо сложнее. Многие компании недооценивают необходимость глубокого понимания не только принципов работы ИИП, но и особенностей их взаимодействия с остальной промышленной автоматизацией. Часто это приводит к проблемам с надежностью, энергопотреблением и даже к простою оборудования. Опыт, накопленный за годы работы, показывает, что подход 'plug and play' здесь редко бывает оптимальным.

Проблемы масштабирования и интеграции

Основная проблема, с которой сталкивается завод при внедрении **ИИП**, – это масштабирование. Сначала может быть достаточно одного или нескольких блоков питания для небольших устройств или отдельных стадий производства. Но когда необходимо питать целые линии, сложные системы управления и датчики, возникают вопросы мощности, распределения нагрузки и защиты от перегрузок. Например, мы работали с одним клиентом, производящим медицинское оборудование. Изначально они планировали использовать стандартные ИИП, рассчитанные на небольшую нагрузку. Но после внедрения оказалось, что они не могут справиться с пиковыми нагрузками, возникающими при работе сложного оборудования. Приходилось заниматься перепроектированием целой системы питания, добавлять резервные блоки и систему контроля, что потребовало дополнительных затрат времени и средств.

Интеграция **ИИП** с существующей промышленной автоматизацией – это еще один сложный момент. Разные производители могут использовать разные протоколы связи, разные интерфейсы и разные системы мониторинга. Необходимо обеспечить совместимость, чтобы ИИП могли эффективно обмениваться данными с контроллерами, системами управления и другими устройствами. Часто приходится разрабатывать собственные адаптеры и программные интерфейсы, чтобы обеспечить бесперебойную работу всей системы. Это не просто техническая задача, это вопрос оптимизации всей производственной цепочки. Наш опыт работы с оборудованием от различных производителей показывает, что без глубокого понимания протоколов и интерфейсов интеграция может оказаться гораздо сложнее, чем кажется на первый взгляд. Нужно детально анализировать спецификации и проводить тщательное тестирование.

Энергоэффективность и оптимизация потребления

Вопросы энергоэффективности являются критически важными для любого завода. ИИП, как источник питания, может существенно влиять на общее энергопотребление. Неэффективные блоки питания могут рассеивать значительное количество энергии в виде тепла, что приводит к увеличению затрат на электроэнергию и повышению требований к системам охлаждения. Важно выбирать **ИИП** с высоким КПД и использовать их в оптимальном режиме работы. Например, применение регулируемых ИИП с возможностью автоматической оптимизации потребления в зависимости от нагрузки позволяет значительно снизить энергозатраты. Мы использовали такой подход на заводе, выпускающем электронные счетчики, и добились снижения энергопотребления на 15%.

Кроме выбора энергоэффективных моделей, важно предусмотреть системы мониторинга энергопотребления и анализировать данные для выявления неэффективных участков. Например, мы разработали систему для контроля нагрузки на различные блоки питания и автоматической оптимизации параметров работы для минимизации потребления энергии. Важно учитывать, что даже небольшие отклонения от оптимального режима могут приводить к значительным энергопотерям в целом производственном процессе.

Особенности выбора и классификация ИИП для заводских условий

При выборе **ИИП** для заводских условий необходимо учитывать множество факторов, помимо стоимости и технических характеристик. Во-первых, важна надежность и долговечность блока питания, т.к. они должны бесперебойно работать в неблагоприятных условиях – высокая температура, вибрация, пыль и другие. Во-вторых, необходимо учитывать защиту от внешних воздействий – например, защита от перенапряжения, коротких замыканий, перегрузок и других аварийных ситуаций. Существуют разные типы **ИИП** с различными характеристиками и применяются для разных целей. Например, для питания электронного оборудования часто используют линейные преобразователи, а для питания мощных механизмов – импульсные преобразователи. Выбор типа **ИИП** должен осуществляться на основе анализа задач и требований к системе питания.

Важно не экономить на качестве компонентов и выбирать брендовые **ИИП** от известных производителей. Некачественные блоки питания могут быстро выходить из строя и приводить к простоям оборудования. Также важно учитывать наличие сертификатов соответствия и гарантийное обслуживание. Перед покупкой рекомендуется провести тестирование блока питания в реальных условиях работы, чтобы убедиться в его соответствии требованиям и надежности.

Опыт с ООО Сычуань Юхан Синцзи Технологии: кейс автоматизированной линии производства

Наша компания часто сталкивается с вопросами **управления импульсными источниками питания** на крупных промышленных предприятиях. Один из интересных кейсов - это автоматизированная линия производства деталей для электроники, которую мы модернизировали. Изначально использовались обычные ИИП, но они не справлялись с растущими требованиями к мощности и надежности. После анализа ситуации, мы предложили заменить их на специализированные **ИИП** с функцией рекуперации энергии и интеллектуальным управлением. Это позволило не только повысить энергоэффективность линии на 20%, но и снизить вероятность возникновения сбоев. Особенно важно было обеспечить защиту от помех, которые возникали от мощных электромагнитных полей оборудования, поэтому мы использовали экранированные корпуса и фильтры.

Кроме того, мы разработали собственную систему мониторинга состояния **ИИП** и автоматической диагностики неисправностей. Это позволило оперативно выявлять проблемы и предотвращать простои производства. Для реализации этой системы мы использовали протокол Modbus TCP и разработали программное обеспечение для сбора и анализа данных. Этот подход позволил значительно повысить надежность и производительность линии и достичь устойчивого и бесперебойного работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

DCDC-источник питания 30–100 Вт, 10–50 Вт

DCDC-источник питания 30–100 Вт, 10–50 Вт -

Радар LT-AD01

Радар LT-AD01 -

ACDC-источник питания 350–2000 Вт

ACDC-источник питания 350–2000 Вт -

DCDC-источник питания 3–10 Вт

DCDC-источник питания 3–10 Вт -

Радар LT-P08

Радар LT-P08 -

ACDC2-источник питания 1000 Вт

ACDC2-источник питания 1000 Вт -

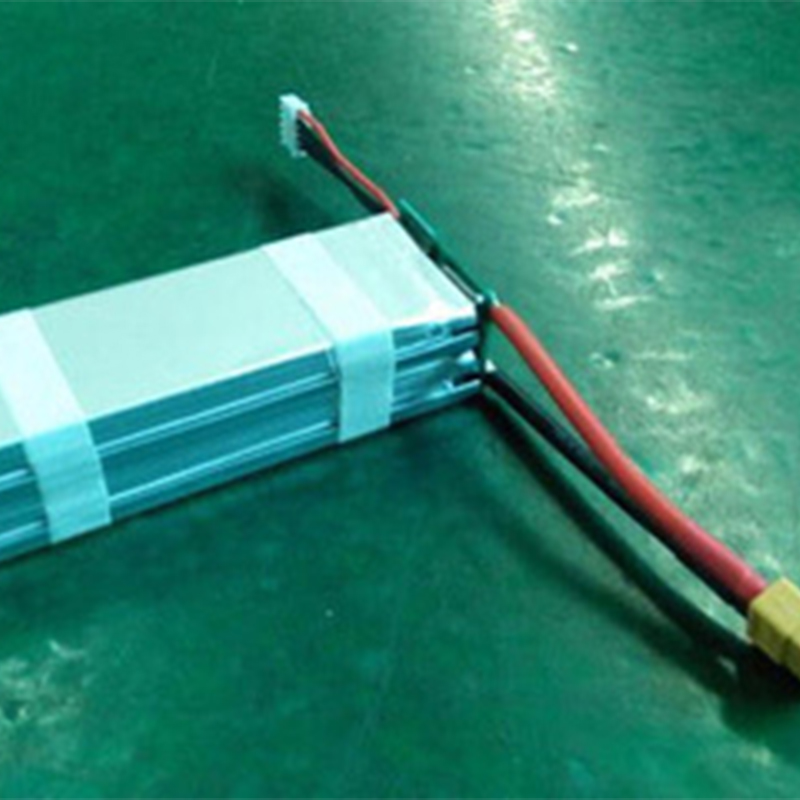

Бортовая система накопления энергии

Бортовая система накопления энергии -

Портативный литиевый аккумулятор 250 Вт·ч + зарядное устройство

Портативный литиевый аккумулятор 250 Вт·ч + зарядное устройство -

Радар LT-SAR01

Радар LT-SAR01 -

Радар HR-2000P

Радар HR-2000P -

Серия VPX 200~500 Вт

Серия VPX 200~500 Вт -

Ручной генератор

Ручной генератор

Связанный поиск

Связанный поиск- Hr-радар основный покупатель

- Радар для городских условий hr-3000p производители

- Системы защиты питания поставщики

- Импульсные источники питания 2 производитель

- Электромагнитная совместимость производители

- Система питания 6 цена

- Фильтр стоит поставщики

- Электромагнитная совместимость технических производители

- Литий фосфат железа аккумулятор

- Обзорный радар целей hr-10000a