Тр тс 020 электромагнитная совместимость заводы

Электромагнитная совместимость (ЭМС) – штука не простая, особенно когда дело касается производственных площадок. Часто говорят о соблюдении норм, документах, сертификатах. Это, конечно, важно, но как это все проявляется на практике? Как реальные производственные процессы влияют на ЭМС, и наоборот? Я вот сам много лет занимаюсь проектированием и внедрением решений, и за это время накопил немало наблюдений и, признаться, не всегда однозначных выводов. Многие компании считают, что 'сертификат есть – беда нет'. А вот это, как правило, заблуждение. Сертификат – это только подтверждение того, что оборудование соответствует определенным требованиям. Но не гарантирует, что вся система будет работать стабильно и без помех. На заводах, особенно крупных, всегда есть куча источников помех – от сварочных аппаратов до промышленной автоматики. И все это нужно учитывать.

Проблемы и реальность: не все так просто

Сразу скажу: попытки решить проблему ЭМС 'забыв' о всем остальном – путь к разочарованию. Многие клиенты, особенно небольшие, думают, что достаточно купить 'совместимое' оборудование. Это часто не работает. В реальности, ЭМС – это комплексный подход, требующий учета множества факторов: геометрии помещения, типов используемого оборудования, источников помех, мероприятий по экранированию и фильтрации. Иногда решение кроется не в замене оборудования, а в оптимизации его размещения и правильной организации электропитания. Например, один из самых распространенных источников помех – это сетевые фильтры и источники бесперебойного питания (ИБП). Их неправильная установка или использование может привести к серьезным проблемам с электромагнитным полем.

Наш опыт показывает, что даже самые современные и дорогие системы, если не учитывают специфику конкретного производства, могут давать сбой. Мы сталкивались с ситуациями, когда, после внедрения новой автоматизированной линии, внезапно начали возникать проблемы с работой старых станков. Пришлось проводить тщательное обследование, выявлять источники помех и принимать меры по их устранению. В одном случае – просто перенесли ИБП подальше от чувствительного оборудования. В другом – установили дополнительные экранирующие экраны. Третье – заменили кабели.

Типичные источники помех на заводах

Список потенциальных источников помех на современном заводе – огромный. Но можно выделить несколько наиболее распространенных.

Сварочное оборудование

Сварочные аппараты, особенно дуговые, – это мощные источники электромагнитного излучения. Их работа сопровождается высокими токами и создает значительные помехи в электросети. Обязательно необходимо использовать экранирующие экраны и фильтры для подавления помех от сварочного оборудования. Также важно соблюдать правила заземления и экранирования. Мы часто рекомендуем устанавливать сварочные аппараты в отдельных помещениях или изолированных зонах, чтобы минимизировать воздействие на остальное оборудование.

Промышленная автоматика

Системы управления технологическими процессами (АСУ ТП), контроллеры, датчики – все это потенциальные источники помех. Особенно чувствительны к помехам датчики, используемые в системах взрывозащиты. Важно использовать экранированные кабели и компоненты, а также обеспечивать правильную заземляющую схему. Кроме того, необходимо учитывать помехи, возникающие от работы силового оборудования, такого как электродвигатели и трансформаторы.

Электродвигатели

Электродвигатели – это еще один важный источник помех. Их работа сопровождается возникновением гармоник и электромагнитных волн. Для снижения помех можно использовать фильтры гармоник и другие устройства защиты. Также важно правильно проектировать электропитание и заземление.

Станки с ЧПУ

Станки с ЧПУ – это сложные системы, которые могут создавать значительные электромагнитные помехи. Особенно чувствительны к помехам системы обработки данных и управления станком. Важно использовать экранированные кабели и компоненты, а также обеспечивать правильную заземляющую схему. Необходимо также учитывать помехи, возникающие от работы систем ЧПУ и другого оборудования, подключенного к станку.

Практические советы и распространенные ошибки

Что можно посоветовать тем, кто только начинает задумываться об ЭМС на своем заводе?

- Проведите тщательное обследование. Идентифицируйте все потенциальные источники помех и определите зоны, наиболее подверженные воздействию помех.

- Используйте экранированные кабели и компоненты. Это самый простой и эффективный способ снизить помехи.

- Обеспечьте правильную заземляющую схему. Правильное заземление – это основа эффективной защиты от помех.

- Используйте фильтры помех. Фильтры помех помогут подавить электромагнитные помехи в электросети.

- Оптимизируйте расположение оборудования. Разместите оборудование таким образом, чтобы минимизировать воздействие помех.

- Регулярно проводите измерения ЭМС. Это поможет выявить и устранить проблемы до того, как они приведут к серьезным последствиям.

Очень часто мы видим, как пытаются решить проблему, просто перекладывая оборудование. Это, конечно, может помочь, но не всегда эффективно. Иногда необходимо проводить более глубокий анализ и принимать комплексные меры по устранению помех. Еще одна распространенная ошибка – недооценка важности заземления. Неправильная заземляющая схема может привести к серьезным проблемам с ЭМС.

Опыт ООО Сычуань Юхан Синцзи Технологии

Наша компания, ООО Сычуань Юхан Синцзи Технологии, специализируется на проектировании и внедрении систем ЭМС для промышленных предприятий. Мы имеем опыт работы с различными типами оборудования и производствами. Мы предлагаем комплексный подход к решению проблем ЭМС, начиная от обследования и анализа, и заканчивая проектированием и внедрением систем защиты. Наша продукция широко используется в различных отраслях промышленности, включая медицину, связь, энергетику и транспорт.

Мы не просто продаем оборудование, мы предлагаем индивидуальные решения, которые соответствуют конкретным требованиям каждого клиента. Мы всегда учитываем специфику производства и используемого оборудования. Наш подход основан на глубоком понимании физических процессов, происходящих на производстве, и на использовании современных технологий защиты от помех.

Конечно, ЭМС – это не спринт, а марафон. Требует постоянного внимания и контроля. И лучше доверить эту задачу профессионалам, которые имеют опыт работы с различными типами оборудования и производствами. Мы всегда готовы помочь вам решить проблемы ЭМС и обеспечить стабильную и бесперебойную работу вашего оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Электромагнитная совместимость оборудования производители

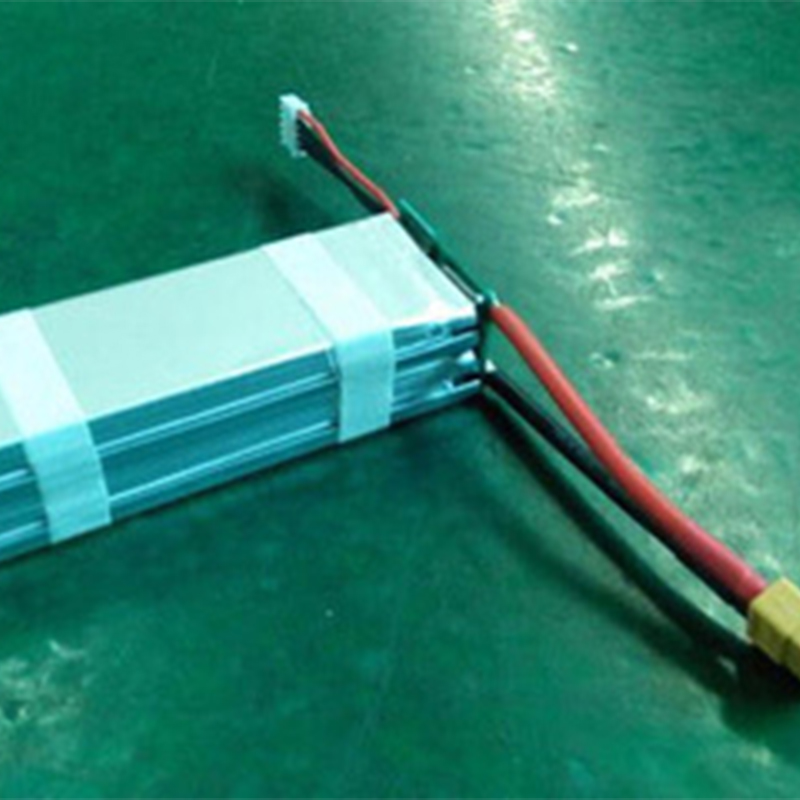

- Подключение силового модуля

- Модуль импульсного источника питания поставщик

- Мощность системы питания цена

- Фильтр 6 поставщики

- Какая система питания поставщики

- Силовой тиристорный модуль цена

- Масляный фильтр основный покупатель

- Импульсный источник питания ac поставщики

- Схема силового модуля цена