Тр тс 020 электромагнитная совместимость завод

Электромагнитная совместимость (ЭМС) – это не просто формальность, это критически важный фактор успешного производства электротехнической продукции. Часто, особенно на начальном этапе, компании фокусируются на функциональности изделия, забывая о потенциальных проблемах, которые могут возникнуть при взаимодействии с другими устройствами и средой. Это, как правило, приводит к дорогостоящим переделкам и потере времени. Мы в ООО Сычуань Юхан Синцзи Технологии сталкиваемся с этим постоянно, и хотелось бы поделиться некоторыми наблюдениями и практическим опытом в этой области.

Основные вызовы при обеспечении ЭМС

Начнем с того, что понимание комплексности проблемы ЭМС – первый шаг к ее решению. Мы видим, как часто производители недооценивают влияние внешних помех и собственные излучения. Не всегда достаточно просто проверить соответствие требованиям ГОСТ или IEC. Нужно учитывать совокупный эффект всех элементов системы, от питания до пользовательского интерфейса. Например, работа сложной системы автоматизации, включающей большое количество микроконтроллеров и радиомодулей, может стать настоящим испытанием для ЭМС. И здесь, как правило, возникает проблема:

- недостаточный уровень экранирования; - неправильный выбор компонентов; - отсутствие или неэффективность фильтрации питания; - неправильная разводка печатных плат.

И это лишь верхушка айсберга. Проблемы могут проявляться как в виде неисправной работы устройства, так и в виде влияния на другие приборы, что может быть юридически очень неприятно. Мы неоднократно сталкивались с ситуациями, когда наши клиенты испытывали трудности с сертификацией продукции из-за проблем с ЭМС. В итоге, приходится тратить время и ресурсы на диагностику и доработку, что увеличивает себестоимость продукта.

Опыт работы с различными отраслями

ООО Сычуань Юхан Синцзи Технологии работает с компаниями из различных отраслей, и требования к ЭМС в каждой из них разные. Например, для медицинского оборудования требования к ЭМС гораздо более строгие, чем для бытовой техники. В области энергетики, наоборот, нужно учитывать воздействие мощных электромагнитных полей. Недавно мы занимались разработкой системы автоматического учета электроэнергии, и ЭМС оказалась одной из самых сложных задач. Проблема заключалась в том, что датчики, отвечающие за измерение тока и напряжения, сильно влияли друг на друга, вызывая сбои в показаниях. Решением стало использование экранированных кабелей, фильтров питания и оптимизация расположения компонентов на плате.

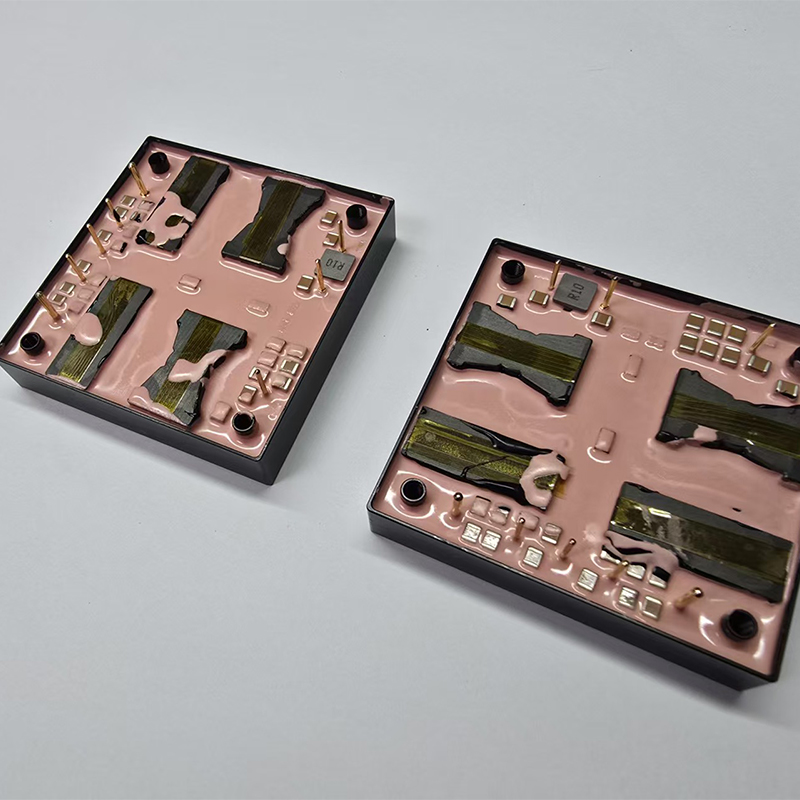

Эксперименты с различными методами экранирования

Мы проводили эксперименты с разными типами экранирования: металлизированные корпуса, фольгирование, использование специальных материалов для печатных плат. Каждый метод имеет свои преимущества и недостатки, и выбор подходящего варианта зависит от конкретной задачи. Например, для защиты от высокочастотных помех хорошо подходит фольгирование, а для защиты от низкочастотных помех лучше использовать металлизированный корпус.

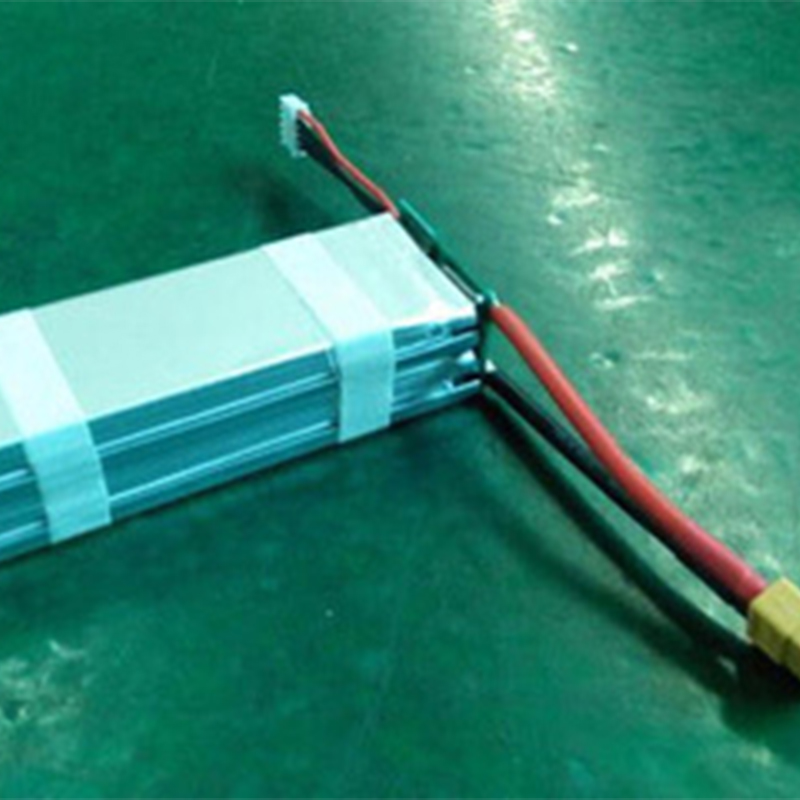

Важность качественного питания

Качество питания – это еще один важный фактор, влияющий на ЭМС. Шум на линии питания может распространяться по всей системе и вызывать сбои в работе различных устройств. Для устранения этой проблемы мы используем различные методы фильтрации питания: LC-фильтры, супрессоры и т.д. Также важно правильно организовать заземление, чтобы избежать возникновения разности потенциалов между различными частями системы.

Проблемы разводки печатных плат

Неправильная разводка печатных плат – это одна из самых распространенных причин проблем с ЭМС. Неправильное расположение проводников, отсутствие земляных плоскостей, длинные контуры – все это может приводить к возникновению помех. Для решения этой проблемы мы используем специализированное программное обеспечение для проектирования печатных плат, которое позволяет оптимизировать разводку и минимизировать влияние помех. Также, важную роль играет соблюдение правил трассировки, таких как избежание пересечения сигнальных и силовых проводников, создание коротких и прямых контуров.

Практические советы по улучшению ЭМС

Что можно сделать, чтобы улучшить ЭМС на производстве? Во-первых, нужно проводить регулярные измерения электромагнитного излучения и помех. Для этого можно использовать различные измерительные приборы, такие как спектрометр, антенный анализатор и т.д. Во-вторых, нужно использовать экранированные кабели и компоненты. В-третьих, нужно правильно организовать заземление и фильтрацию питания. В-четвертых, нужно оптимизировать разводку печатных плат. И, наконец, нужно проводить испытания на ЭМС до выпуска продукции на рынок.

Использование специализированного оборудования

Обязательно используйте специализированное оборудование для тестирования ЭМС. Это не только поможет выявить проблемы, но и даст возможность оценить эффективность принятых мер по их устранению. Не стоит экономить на калибровочном оборудовании – его точность напрямую влияет на достоверность результатов измерений.

Автоматизация процессов тестирования

По возможности, автоматизируйте процессы тестирования ЭМС. Это позволит снизить трудозатраты и повысить точность измерений. Существует множество программных инструментов, которые позволяют автоматизировать процесс тестирования, например, системы на базе ПЛК и специализированные тестовые стенды. Автоматизация особенно важна при массовом производстве, когда необходимо быстро и эффективно тестировать большое количество изделий.

Заключение

Обеспечение ЭМС – это сложная, но выполнимая задача. Главное – это комплексный подход, регулярные измерения и постоянный контроль за качеством продукции. ООО Сычуань Юхан Синцзи Технологии готова предложить свои услуги в области анализа и решения проблем ЭМС. Мы уверены, что вместе мы сможем сделать вашу продукцию надежной и конкурентоспособной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Тр электромагнитная совместимость поставщик

- Обзорный радар целей hr-10000a производители

- Подключение силового модуля производители

- Работа системы питания поставщики

- Радар предупреждения о малой высоте lt-ku07a цена

- Индивидуальные решения в области питания

- Работа импульсного источника питания производитель

- Hr-радар

- Установка фильтра

- Система питания 4 2 поставщик