Схема силового модуля заводы

По сути, силовые модули на заводах – это не просто куча транзисторов и диодов. Это сердце автоматизированных систем, обеспечивающее питание всего, от простых датчиков до мощных производственных линий. Часто, при проектировании и отладке, начинают с упрощенной схемы, игнорируя реальные особенности нагрузки и внешние помехи. Понимаю, такое соблазнение – быстро получить результат, но опыт подсказывает, что в итоге это приводит к проблемам с надежностью, энергоэффективностью и даже безопасности. Сейчас попытаюсь поделиться некоторыми наблюдениями, накопленными за время работы с различными типами оборудования.

Общая архитектура и ключевые компоненты

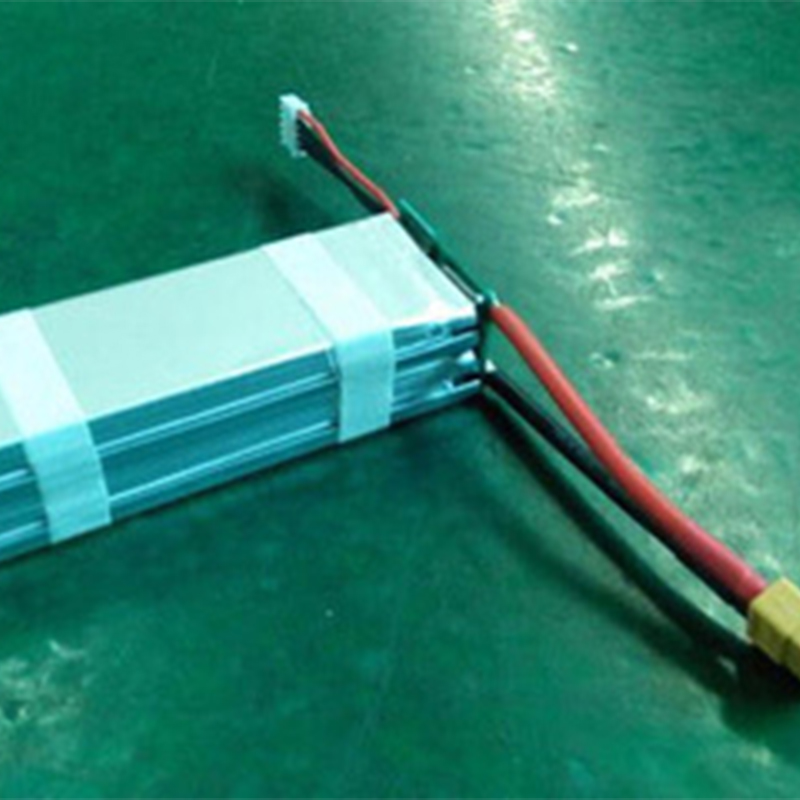

Прежде чем говорить о конкретных схемах, стоит обозначить общую архитектуру силового модуля. Обычно это включается в себя несколько ключевых компонентов: источник питания (выпрямитель, фильтр, стабилизатор), силовая часть (транзисторы, IGBT, диоды, реле), система управления (микроконтроллер, драйверы), и система защиты (от перегрузки, короткого замыкания, перенапряжения).

Самый распространенный вариант – использование IGBT транзисторов для управления мощностью. Они обладают высокой скоростью переключения и низкими потерями, что важно для обеспечения высокой эффективности. Но, как и любой компонент, IGBT имеют свои особенности, требующие грамотной схемы управления и теплоотвода. Попытка просто 'подключить' IGBT к источнику питания и нагрузке – это путь к быстрому выходу из строя. Зачастую, в качестве источника питания используют импульсные преобразователи, которые позволяют регулировать выходное напряжение и ток, а также повысить КПД.

Возьмем, к примеру, наши разработки для систем автоматизации производственных линий. Мы часто сталкиваемся с необходимостью питания двигателей переменного тока. В таких случаях, используется схема, основанная на инверторе с использованием IGBT транзисторов. Важным аспектом является выбор частоты переключения, которая должна соответствовать требованиям двигателя и обеспечивать оптимальный КПД. Мы даже разрабатывали специализированные схемы для питания электродвигателей в роботизированных комплексах, учитывая специфические требования к плавности хода и точности управления.

Проблемы с электромагнитной совместимостью (ЭМС) и способы их решения

Одна из самых частых проблем, с которыми мы сталкиваемся, – это электромагнитные помехи. Силовые модули, особенно при работе с высокими токами, генерируют мощные электромагнитные излучения, которые могут негативно влиять на работу других устройств в системе. Это особенно актуально в условиях высокой плотности размещения оборудования, как, например, на крупных промышленных предприятиях.

Решение этой проблемы – многоуровневый подход. Начинать нужно с правильной компоновки печатной платы, используя экранирование и заземление. Также необходимо использовать фильтры питания и фильтры сигналов для подавления электромагнитных помех. Иногда требуется установка дополнительных экранов вокруг силового модуля. Мы, вООО Сычуань Юхан Синцзи Технологии, часто используем специальные EMI фильтры, разработанные по индивидуальным требованиям заказчика.

Как-то раз, у нас был случай, когда после внедрения новой автоматизированной линии, начали возникать сбои в работе системы управления. Пришлось провести тщательную диагностику и выяснилось, что причиной были электромагнитные помехи от силового модуля. Пришлось перепроектировать схему и добавить дополнительные экраны, чтобы устранить проблему. Это был довольно болезненный опыт, но он научил нас уделять больше внимания вопросам ЭМС.

Экранирование и заземление: фундаментальные принципы

Экранирование – это создание физического барьера, который препятствует распространению электромагнитных излучений. Обычно используется металлическая коробка, которая полностью или частично закрывает силовую часть модуля. Заземление – это соединение металлических частей оборудования с землей, чтобы обеспечить путь для утечки электромагнитных токов. Неправильное заземление может привести к возникновению дополнительных помех.

Важно понимать, что экранирование и заземление – это не панацея. Их эффективность зависит от многих факторов, включая частоту электромагнитных излучений и качество исполнения. Поэтому, необходимо проводить тщательное моделирование и тестирование схемы, чтобы убедиться в ее эффективности.

Теплоотвод: критически важный фактор надежности

Силовые модули, особенно при высоких токах, генерируют большое количество тепла. Если тепло не отводить должным образом, компоненты могут перегреться и выйти из строя. Это одна из самых распространенных причин отказа силового оборудования.

Существует несколько способов теплоотвода: радиаторы, тепловые трубки, жидкостное охлаждение. Выбор метода теплоотвода зависит от мощности модуля, доступного пространства и бюджета. Мы часто используем радиаторы с тепловыми трубками, которые обеспечивают эффективный отвод тепла от IGBT транзисторов.

Один из самых сложных случаев был у нас с разработкой для системы управления сталелитейным производством. Силовые модули должны были обеспечивать питание мощных электродуговых печей. Тепловыделение было огромным, и обычные радиаторы не справлялись. Пришлось использовать жидкостное охлаждение, чтобы обеспечить стабильную работу модулей. Это потребовало значительных затрат, но позволило обеспечить высокую надежность оборудования.

Материалы для теплоотводов

Выбор материалов для теплоотводов имеет большое значение. Наиболее часто используются алюминий и медь. Медь обладает лучшей теплопроводностью, но она дороже алюминия. Выбор материала зависит от требуемой эффективности теплоотвода и бюджета.

При проектировании системы теплоотвода необходимо учитывать не только тепловыделение, но и тепловое сопротивление материалов, а также эффективность теплопередачи от компонентов к радиатору. Для этого используются специализированные программы моделирования, которые позволяют оптимизировать систему теплоотвода.

Мониторинг и диагностика состояния силового модуля

Для обеспечения надежной работы силового модуля необходимо осуществлять его мониторинг и диагностику состояния. Это позволяет своевременно выявлять неисправности и предотвращать выход оборудования из строя.

Существует несколько способов мониторинга: измерение напряжения, тока, температуры, вибрации. Данные с датчиков передаются на контроллер, который анализирует их и выявляет отклонения от нормы. В случае обнаружения неисправности, контроллер может отключить модуль или оповестить оператора.

Мы разрабатываем специальные системы мониторинга, которые позволяют отслеживать состояние силовых модулей в режиме реального времени. Эти системы позволяют прогнозировать возможные неисправности и планировать техническое обслуживание. Особенно это актуально для критически важного оборудования, отказ которого может привести к серьезным последствиям.

Использование цифровых сигнальных каналов (CAN, Modbus

Для передачи данных с датчиков и управления силовым модулем используется различные протоколы связи, такие как CAN и Modbus. Эти протоколы обеспечивают надежную передачу данных и позволяют осуществлять удаленное управление оборудованием. Выбор протокола зависит от требований к скорости передачи данных и надежности.

При проектировании системы мониторинга необходимо учитывать вопросы безопасности данных. Необходимо использовать шифрование и другие методы защиты для предотвращения несанкционированного доступа к информации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Система питания 6 завод

- Обзорный радар hr-3000 основный покупатель

- Импульсные источники питания производители

- Электромагнитная совместимость регламент производители

- Системы защиты питания поставщик

- Фильтр 1 производитель

- Лучший фильтр поставщик

- Программируемый импульсный источник питания производитель

- Система резервного питания поставщик

- Рлс с четырёхсторонней фар