Схема силового модуля завод

Хорошо, давайте поговорим о силовых модулях, особенно о том, как они производятся на заводе. Многие считают это простым процессом сборки готовых компонентов. Но на самом деле, это целый комплекс инженерных решений, начиная от выбора элементов и заканчивая контролем качества. И часто, именно эта 'невидимая' часть – ключевой фактор надежности всей системы. Я сейчас не буду вдаваться в технические детали конкретных схем, а скорее расскажу о типичных проблемах, подходах и о том, что на самом деле происходит за стенами производственного цеха. Это не руководство по монтажу, а скорее размышления опытного специалиста, который много лет занимался разработкой и производством.

Общая концепция и ключевые этапы производства

Для начала, давайте определимся с тем, что мы имеем в виду под силовым модулем. Это, как правило, устройство, преобразующее один вид энергии (обычно электрическую) в другой, например, из переменного тока в постоянный или в другой диапазон напряжения. В зависимости от назначения, могут использоваться различные топологии – от простых линейных стабилизаторов до сложных импульсных источников питания. И всё это – в компактном корпусе, соответствующем требованиям по габаритам, весу и теплоотдаче. Процесс производства можно разбить на несколько ключевых этапов: проектирование, закупка компонентов, монтаж, тестирование и контроль качества. При этом, все эти этапы тесно взаимосвязаны и требуют слаженной работы команды.

Особенно важно на этапе проектирования тщательно продумать схему размещения компонентов, систему отвода тепла, а также защиту от перегрузок и коротких замыканий. Это напрямую влияет на надежность и долговечность силового модуля. У нас однажды был случай, когда из-за неправильной расстановки конденсаторов в модуле для промышленного оборудования, возникали периодические сбои в работе. Пришлось полностью перепроектировать схему и переделать модуль.

Закупка компонентов: качество – превыше всего

Закупка компонентов – это не просто поиск самого дешевого варианта. Здесь нужно учитывать множество факторов: надежность поставщика, соответствие спецификации, наличие сертификатов и гарантий. Особенно это касается ключевых компонентов, таких как силовые транзисторы, диоды и конденсаторы. Часто приходится искать поставщиков напрямую, а не через посредников, чтобы гарантировать качество продукции. Мы работаем с несколькими поставщиками из Китая и Европы, выбирая тех, кто может предложить стабильные поставки компонентов высокого качества. Один из важных параметров - это отслеживаемость компонентов, то есть возможность проследить историю их производства и проверить их подлинность. Это сейчас очень актуально, учитывая рост поддельных компонентов на рынке.

Нам, например, однажды попался поддельный конденсатор от известного производителя. Он казался идентичным оригинальному, но его параметры сильно отличались от заявленных. Это привело к нестабильной работе модуля и необходимости его замены. Иногда экономия на компонентах может обойтись гораздо дороже в долгосрочной перспективе.

Монтаж: автоматизация и ручной труд

Монтаж силового модуля может быть как полностью автоматизированным, так и выполняться вручную, или их комбинацией. В крупных заводах часто используют автоматизированные линии сборки, особенно для простых модулей с небольшим количеством компонентов. В случае более сложных модулей, с большим количеством выводов и необходимости ручной проверки, используется сочетание автоматизации и ручного труда. Важно, чтобы монтаж производился с соблюдением всех правил электротехники и техники безопасности. Особое внимание уделяется правильной пайке компонентов и контролю за качеством паяных соединений. Дефектные пайки – одна из самых распространенных причин выхода из строя силового модуля.

Мы используем современное оборудование для пайки, включая термофенольные паяльные станции и рефлоу-паяльные уста установки. Но даже при использовании автоматизированного оборудования, необходим контроль со стороны операторов. Иногда требуется ручная коррекция паяных соединений или дополнительная очистка платы. А ручной монтаж, как правило, используется для установки крупных компонентов или для выполнения сложных соединений.

Тестирование и контроль качества: гарантия надежности

Тестирование и контроль качества – это самый важный этап производства силового модуля. На этом этапе проверяется работоспособность модуля, его соответствие требованиям спецификации и его надежность в различных режимах работы. Проводится ряд тестов, включая входной контроль, функциональные тесты, тесты на устойчивость к перегрузкам и перенапряжениям, а также тесты на тепловое состояние. Важно, чтобы тесты проводились в условиях, максимально приближенных к реальным условиям эксплуатации модуля. Если модуль не проходит тесты, он не допускается к дальнейшей сборке и отправляется на переработку.

Обычно, мы проводим несколько уровней тестирования. На первом этапе – это функциональный тест, проверка соответствия выходных параметров заявленным. На втором – это тест на устойчивость к перегрузкам и перенапряжениям, проверка работы защитных устройств. И на третьем – это тест на тепловое состояние, проверка эффективности системы отвода тепла. Оборудование для тестирования достаточно дорогое, поэтому мы стараемся максимально автоматизировать этот процесс. Но при этом, необходим контроль со стороны квалифицированных специалистов.

Ошибки и их последствия (на примере конкретных случаев)

Что случается, если не соблюдать технологию? Бывает всякое. Например, однажды мы выпустили партию модулей для системы управления двигателем, в которых не был произведен правильный зазор между силовыми контактами. Это привело к повышенному сопротивлению контактов и перегреву модулей при высоких токах. Пользователь быстро обнаружил проблему, но пришлось заменить всю партию. И это, конечно, не только затраты на замену, но и потеря репутации. Важно понимать, что даже небольшая ошибка на этапе производства может привести к серьезным последствиям.

Ещё одна частая проблема – это неправильная настройка параметров силовых элементов. Например, при использовании силовых транзисторов, необходимо правильно подобрать их параметры, чтобы обеспечить их надежную работу в заданных условиях. Неправильный выбор параметров может привести к выходу транзисторов из строя или к снижению эффективности силового модуля. Нам приходилось часто сталкиваться с этой проблемой, особенно при разработке модулей для нестандартных приложений.

ООО Сычуань Юхан Синцзи Технологии: опыт и решения

Компания ООО Сычуань Юхан Синцзи Технологии имеет большой опыт в разработке и производстве силовых модулей для различных отраслей промышленности. Мы предлагаем как стандартные решения, так и модули, разработанные по индивидуальным требованиям заказчика. Мы используем современное оборудование и передовые технологии, чтобы обеспечить высокое качество и надежность нашей продукции. Наша команда состоит из опытных инженеров и специалистов по производству, которые постоянно совершенствуют наши технологии и процессы.

Мы специализируемся на создании силовых модулей для оборудования, используемого в медицине, телекоммуникациях и энергетике. Наша продукция отличается высокой надежностью, долговечностью и эффективностью. Мы предлагаем полный цикл услуг – от проектирования до производства и тестирования. И мы всегда готовы предложить индивидуальное решение, которое будет соответствовать потребностям наших заказчиков. Наши модули хорошо зарекомендовали себя в различных странах, включая Европу и Азию. Мы гордимся тем, что можем предлагать нашим клиентам надежные и проверенные решения.

Заключение

Производство силового модуля – это сложный и ответственный процесс, требующий высокой квалификации специалистов и использования современного оборудования. Важно уделять внимание каждому этапу производства, начиная от проектирования и закупки компонентов и заканчивая тестированием и контролем качества. Только так можно обеспечить надежность и долговечность силового модуля и предотвратить возможные проблемы в эксплуатации. И да, не стоит недооценивать важность даже самых незначительных деталей. Именно они, как правило, и становятся причиной возникновения проблем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Радар LT-SAR01

Радар LT-SAR01 -

Серия VPX 200~500 Вт

Серия VPX 200~500 Вт -

Модульная система накопления энергии

Модульная система накопления энергии -

Портативный литиевый аккумулятор 1000 Вт·ч

Портативный литиевый аккумулятор 1000 Вт·ч -

DCDC-источник питания 3–10 Вт

DCDC-источник питания 3–10 Вт -

Радар LT-P08

Радар LT-P08 -

ACDC2-источник питания 1000 Вт

ACDC2-источник питания 1000 Вт -

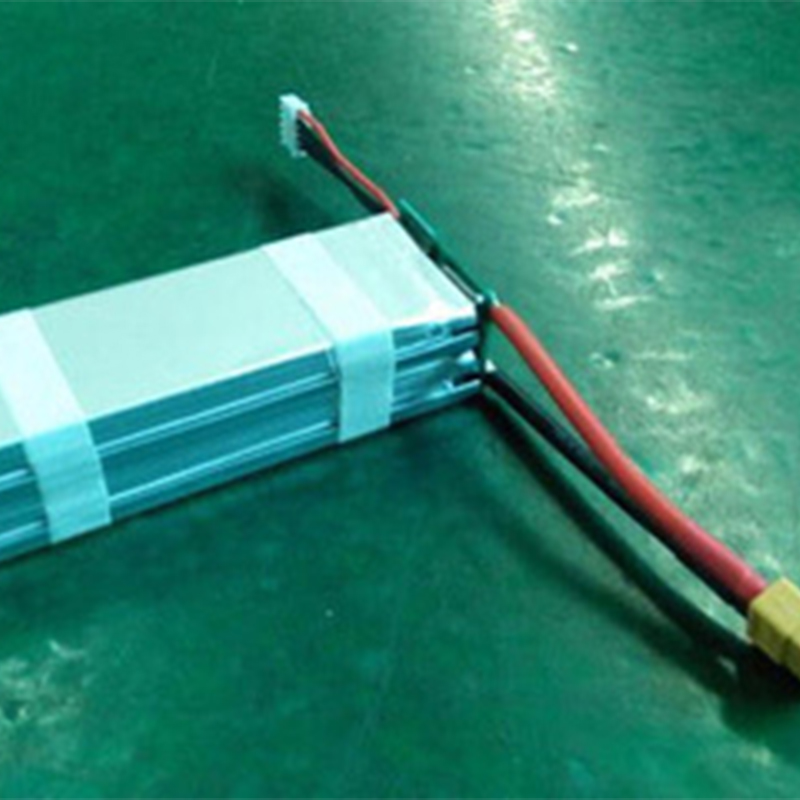

Аккумулятор для БПЛА

Аккумулятор для БПЛА -

Радар LT-Ku07

Радар LT-Ku07 -

DCDC-источник питания 30–100 Вт, 10–50 Вт

DCDC-источник питания 30–100 Вт, 10–50 Вт -

Фильтр 1~1200 А

Фильтр 1~1200 А -

ACDC-источник питания 350–2000 Вт

ACDC-источник питания 350–2000 Вт

Связанный поиск

Связанный поиск- Технический регламент электромагнитная совместимость поставщики

- Многофункциональный обзорный радар целей hr-5000a поставщики

- Тр тс 020 2011 электромагнитная совместимость производители

- Импульсный источник питания ac цена

- Программируемый импульсный источник питания заводы

- Питающий блок завод

- Эксплуатация системы питания цена

- 3 системы питания поставщик

- Электромагнитная совместимость систем электроснабжения

- Работа импульсного источника питания производитель