Схема импульсного источника питания заводы

Давайте начистоту, когда речь заходит о импульсных источниках питания на заводах, сразу всплывает ощущение какой-то 'черной ящичка'. Часто встречаются готовые решения, описания в каталогах... но реальность, как правило, намного сложнее. Вспоминаю проекты, где 'просто подключить' не получалось – возникали проблемы с синхронизацией, стабильностью, а иногда и с перегревом. В этой статье я постараюсь поделиться опытом, с какими сложностями сталкивались, какие схемы оказались наиболее надежными и какие ошибки стоит избегать. Никаких идеальных формул и 'секретных рецептов' не будет, только практический взгляд.

Обзор: от теории к практике

Импульсные источники питания (ИИП) – это, конечно, не новинка. Но в современной промышленности требования к ним становятся все строже: высокая эффективность, компактность, надежность, соответствие нормам электромагнитной совместимости (ЭМС). При проектировании ИИП для завода нельзя ограничиваться типовыми решениями. Нужен комплексный подход, учет специфики нагрузки, потенциальных помех и условий эксплуатации. Многие компании выбирают готовые решения – это понятно, экономия времени и ресурсов. Но при этом часто упускают из виду возможность оптимизации под конкретные задачи. Именно этот баланс между готовым решением и собственной разработкой и является ключевым вопросом.

Рассматривая схемы ИИП для завода, важно понимать, что не существует 'универсального' решения. Выбор конкретной топологии (Flyback, Forward, Half-Bridge, Full-Bridge) зависит от множества факторов: необходимой выходной мощности, напряжения, коэффициента мощности, уровня шумов и помех. Например, для питания старых промышленных станков, обычно требуются более надежные и менее чувствительные к помехам решения, по сравнению с питанием современных контроллеров и автоматизированных систем. Один из распространенных просчетов – недооценка влияния сетевых помех и недостаточная защита от них. Это может привести к нестабильной работе оборудования и даже к его выходу из строя.

Выбор топологии и её влияние на стабильность

Возьмем, к примеру, Flyback-DC/DC преобразователь. Он достаточно прост в реализации и хорошо подходит для питания небольших устройств. Но при больших мощностях он может испытывать проблемы с эффективностью и стабильностью. Особое внимание нужно уделять проектированию трансформатора, так как он является ключевым элементом этой схемы. Неправильно подобранные параметры трансформатора могут привести к перегрузке и перегреву. В наших проектах с использованием Flyback преобразователей мы часто сталкивались с необходимостью применения сложных схем управления для поддержания стабильного выходного напряжения при изменении нагрузки.

В отличие от него, Forward-DC/DC преобразователь, при определенных условиях, может обеспечить более высокую эффективность и стабильность при больших мощностях. Однако, его сложность и более высокие требования к компонентам часто делают его менее привлекательным для стандартных промышленных применений. Важно тщательно анализировать все 'за' и 'против' каждой топологии, с учетом конкретных требований проекта. Например, в одной из наших реализаций для питания промышленного робота мы выбрали Half-Bridge с использованием MOSFET транзисторов. Это позволило нам достичь высокой эффективности и компактности, но потребовало тщательного расчета параметров драйверов транзисторов и схемы управления.

Нельзя забывать про Full-Bridge схемы, которые часто используются в приложениях с высокими требованиями к мощности. Они позволяют получить более высокую выходную мощность, но требуют более сложной схемы управления и более дорогих компонентов. В процессе работы необходимо учитывать тепловыделение компонентов и предусматривать эффективное охлаждение. Поэтому при выборе схемы нужно учитывать не только теоретические характеристики, но и практические ограничения.

Проблемы с ЭМС и их решение

Одна из самых распространенных проблем при работе с ИИП для завода – это электромагнитные помехи. Заводы – это огромные электромагнитные 'шумовые' зоны, где работает множество мощного оборудования: двигатели, трансформаторы, сварочные аппараты и т.д. Все это генерирует электромагнитные поля, которые могут негативно влиять на работу ИИП. В результате – нестабильное выходное напряжение, сбои в работе оборудования, даже его выход из строя.

Для решения этой проблемы необходимо использовать различные методы экранирования и фильтрации. Например, можно использовать металлические корпуса с экранированием, экранированные кабели, фильтры помех на входе и выходе ИИП. Также важно правильно размещать ИИП и другое оборудование, чтобы минимизировать электромагнитные помехи. Мы часто применяли многослойные печатные платы (МСП) с использованием заземляющих плоскостей и экранирующих слоев для снижения влияния электромагнитных помех.

Еще один важный аспект – это согласование импедансов. Несогласование импедансов может привести к отражению сигналов и усилению помех. Поэтому необходимо тщательно рассчитывать импедансы всех элементов схемы, использовать согласующие цепи и экранирование. В одном из проектов нам пришлось применить сложные фильтры и согласующие цепи для подавления отражений сигналов и обеспечения стабильной работы ИИП при высоком уровне электромагнитных помех. Это заняло много времени и ресурсов, но позволило нам добиться необходимой надежности.

Опыт работы с различными производителями

Мы сотрудничаем с несколькими производителями ИИП, в том числе с такими компаниями, как Mean Well, Delta Electronics и TDK. Каждый из них имеет свои преимущества и недостатки. Mean Well предлагает широкий ассортимент готовых решений с хорошим соотношением цены и качества. Delta Electronics специализируется на высокоэффективных и надежных ИИП для промышленных применений. TDK предлагает высококачественные компоненты для создания собственных схем питания.

Однако, часто бывает, что готовые решения не полностью соответствуют требованиям проекта. В этом случае приходится прибегать к модификации или доработке схемы. В одном из проектов нам пришлось изменить схему управления ИИП Mean Well, чтобы улучшить его стабильность и эффективность при изменяющейся нагрузке. В другом проекте мы разработали собственную схему управления на базе компонентов TDK, чтобы обеспечить более высокую точность регулирования напряжения и тока.

При выборе производителя и схемы питания важно учитывать не только технические характеристики, но и надежность поставщика, наличие сервисной поддержки и стоимость обслуживания. Не стоит экономить на качестве – это может привести к серьезным проблемам в будущем. Важно понимать, что выбор ИИП для завода – это комплексная задача, требующая опыта и знаний.

Ошибки, которых стоит избегать

За время работы с ИИП для завода мы допустили немало ошибок. И, надеюсь, мой опыт поможет вам избежать их. Одна из самых распространенных ошибок – это недооценка влияния тепловыделения компонентов. ИИП потребляют энергию, и часть этой энергии преобразуется в тепло. Если тепло не отводится эффективно, компоненты могут перегреться и выйти из строя. Поэтому необходимо предусматривать эффективное охлаждение, использовать радиаторы и вентиляторы.

Еще одна ошибка – это неправильный выбор компонентов. Некачественные компоненты могут быстро выйти из строя и привести к сбоям в работе ИИП. Поэтому необходимо использовать только проверенные и сертифицированные компоненты. Стоит обратить внимание на компоненты с низким уровнем шумов и помех, а также на компоненты с высокой надежностью.

И, наконец, ошибочно думать, что после сборки схемы можно сразу же ее запускать в работу. Необходимо тщательно протестировать ИИП при различных условиях нагрузки, проверить стабильность выходного напряжения и тока, измерить уровень шумов и помех. Только после этого можно начинать использовать ИИП в реальных условиях. Помните, что тщательное тестирование – это залог надежной работы оборудования.

Заключение

Проектирование импульсных источников питания для завода – это задача не из легких. Но

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия VPX 200~500 Вт

Серия VPX 200~500 Вт -

Литий-ионный аккумулятор для индивидуального использования

Литий-ионный аккумулятор для индивидуального использования -

Радар LT-Ku07

Радар LT-Ku07 -

Модульная система накопления энергии

Модульная система накопления энергии -

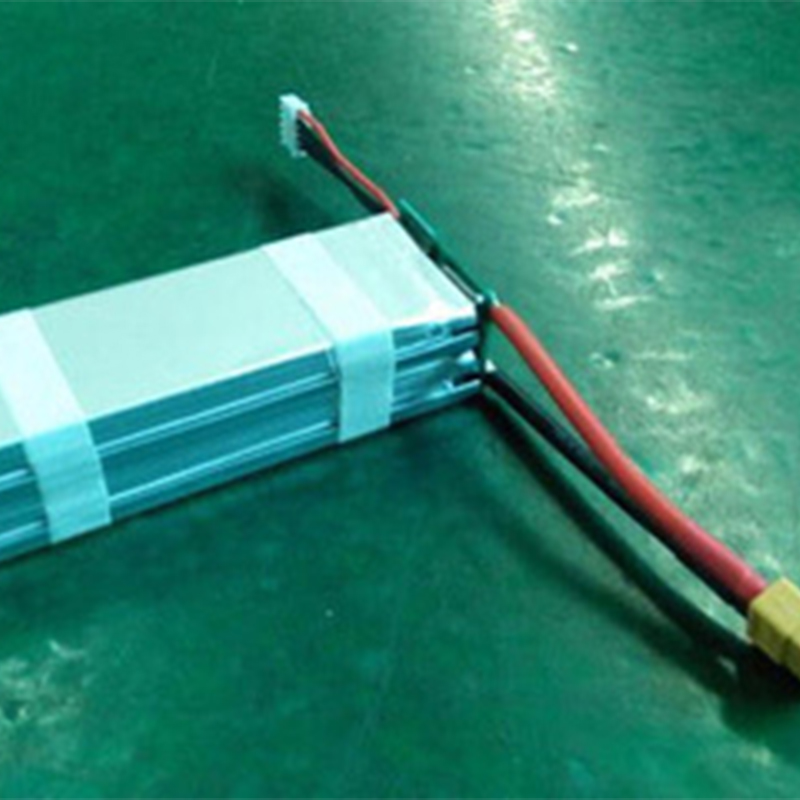

Аккумулятор для БПЛА

Аккумулятор для БПЛА -

Радар LT-SAR01

Радар LT-SAR01 -

DCDC-источник питания 30–100 Вт, 10–50 Вт

DCDC-источник питания 30–100 Вт, 10–50 Вт -

ACDC2-источник питания 1000 Вт

ACDC2-источник питания 1000 Вт -

Бортовая система накопления энергии

Бортовая система накопления энергии -

Радар HR-2000P

Радар HR-2000P -

Фильтр 1~1200 А

Фильтр 1~1200 А -

Портативный литиевый аккумулятор 250 Вт·ч + зарядное устройство

Портативный литиевый аккумулятор 250 Вт·ч + зарядное устройство

Связанный поиск

Связанный поиск- Фильтры завод

- Силовой тиристорный модуль основный покупатель

- Фильтр грубой очистки основный покупатель

- Limn₂o₄

- Импульсные источники питания 2 основный покупатель

- Требования электромагнитной совместимости

- Система питания ответы поставщики

- Подключение силового модуля заводы

- Угольный фильтр завод

- Требования электромагнитной совместимости производители