Системы управления питанием заводы

Вопрос **систем управления питанием** на заводах – это, знаете ли, не просто поддержание напряжения в розетках. Это целая экосистема, требующая постоянного внимания и адаптации к меняющимся условиям производства. Часто слышу, как руководители думают, что достаточно просто установить новые щиты и автоматические выключатели. Это, конечно, важно, но только вершина айсберга. Реальные сложности возникают с оптимизацией энергопотребления, прогнозированием нагрузки и обеспечением бесперебойной работы критически важных процессов. Именно об этом и пойдет речь, делюсь наблюдениями и опытом, полученным за годы работы в этой сфере. Не обещаю идеальной картины, скорее – реалистичный взгляд, как он есть.

Современные требования и вызовы

В последние годы требования к **системам электроснабжения** на промышленных предприятиях значительно возросли. Не только с точки зрения надежности, но и с точки зрения энергоэффективности и соответствия экологическим нормам. Раньше, казалось, достаточно было обеспечить базовую потребность в электроэнергии. Сейчас же нужно учитывать возможность подключения новых производств, интеграцию возобновляемых источников энергии, и, конечно, активно отслеживать затраты на электроэнергию. Это требует не просто технических решений, но и комплексного подхода к управлению энергопотреблением, вплоть до оптимизации режимов работы оборудования.

Основной вызов, на мой взгляд, – это сложность прогнозирования нагрузки. Современное производство становится все более гибким и модульным. Это означает, что потребность в электроэнергии может резко меняться в зависимости от текущего заказа, этапа производства и даже времени суток. Простое использование старых методов расчета нагрузки становится неэффективным и может привести к перегрузкам или, наоборот, к нерациональному использованию ресурсов. Это особенно актуально для предприятий, занимающихся контрактным производством или имеющих динамично меняющиеся объемы выпуска продукции.

Типовые архитектуры и ключевые компоненты

Обычно, **система управления электроснабжением** завода представляет собой многоуровневую структуру. В основе лежит распределительный щит, который обеспечивает распределение электроэнергии по различным зонам предприятия. Затем следуют системы мониторинга и автоматического управления, которые отслеживают параметры напряжения, тока, частоты и температуры, а также позволяют дистанционно управлять оборудованием. Важную роль играет система резервного питания, которая обеспечивает бесперебойную работу критически важных процессов в случае отключения основного электроснабжения. Например, в производственных цехах, где работают сложные станки с ЧПУ, даже кратковременное прерывание питания может привести к значительным финансовым потерям.

Важно правильно выбирать компоненты для **энергосистемой завода**. Это не просто вопрос стоимости, а вопрос надежности, долговечности и совместимости с существующим оборудованием. При выборе щитов, автоматических выключателей, трансформаторов и другого оборудования следует учитывать не только номинальные параметры, но и допустимые перегрузки, короткие замыкания и другие нештатные ситуации. И, конечно, необходимо руководствоваться нормативными документами и требованиями безопасности.

Системы SCADA и автоматизация процессов

В последнее время все большую популярность приобретают системы SCADA (Supervisory Control and Data Acquisition) для управления **энергосистемами** на заводах. SCADA-системы позволяют в режиме реального времени отслеживать состояние оборудования, собирать данные о потреблении электроэнергии, формировать отчеты и принимать решения об управлении энергопотреблением. SCADA-системы также могут использоваться для автоматизации различных процессов, таких как включение и выключение оборудования, регулирование режимов работы двигателей и насосов, и т.д.

На практике, интеграция SCADA-системы в существующую инфраструктуру может быть сложной задачей. Необходимо учитывать совместимость различных устройств и систем, а также обеспечить защиту SCADA-системы от несанкционированного доступа. Однако, преимущества от внедрения SCADA-системы, такие как повышение эффективности управления энергопотреблением, снижение затрат на электроэнергию и повышение надежности работы оборудования, перевешивают все сложности.

Опыт внедрения и возможные ошибки

В своей практике неоднократно сталкивался с ситуациями, когда предприятия пытались решить проблемы с **электроснабжением** путем простого добавления новых компонентов. Это часто приводит к неэффективному использованию ресурсов и увеличению затрат на эксплуатацию. Важно понимать, что решение проблем с электроснабжением – это комплексный процесс, который требует анализа всей системы и выявления узких мест. Иногда оказывается, что проблема не в недостаточной мощности оборудования, а в неправильной организации работы системы, например, в несвоевременном обслуживании или в неоптимальном режиме работы оборудования.

Одна из распространенных ошибок – это недооценка важности систем мониторинга и диагностики. Без возможности отслеживать состояние оборудования и выявлять неисправности на ранней стадии, сложно предотвратить аварийные ситуации и минимизировать время простоя производства. Регулярное техническое обслуживание, включающее проверку состояния изоляции, заземления, и других элементов электроустановки, является необходимым условием обеспечения надежной и безопасной работы электроснабжения на заводе. Иначе можно столкнуться с серьезными последствиями, включая остановку производства и даже повреждение дорогостоящего оборудования.

Ключевые моменты для успешного проекта

Для успешной реализации проекта по модернизации или созданию **системы электроснабжения завода** необходимо учитывать несколько ключевых моментов. Во-первых, необходимо провести тщательный анализ текущего состояния электроснабжения, выявить проблемные зоны и определить цели проекта. Во-вторых, необходимо разработать проектную документацию, учитывающую все требования безопасности и нормативные документы. В-третьих, необходимо выбрать надежного поставщика оборудования и квалифицированных специалистов для монтажа и пусконаладочных работ. И, в-четвертых, необходимо организовать обучение персонала для обслуживания и эксплуатации новой системы.

Перспективы развития

Тенденции развития **систем управления питанием** на заводах указывают на увеличение роли интеллектуальных систем и цифровых технологий. Развитие технологий 'Индустрии 4.0' и Интернета вещей (IoT) открывает новые возможности для оптимизации энергопотребления, прогнозирования нагрузки и автоматизации процессов управления электроснабжением. Например, с помощью IoT-датчиков можно собирать данные о потреблении электроэнергии на отдельном оборудовании, а затем использовать эти данные для выявления неэффективных режимов работы и оптимизации энергопотребления. Также активно развивается направление предиктивной аналитики, которое позволяет прогнозировать возможные аварийные ситуации и проводить профилактическое обслуживание оборудования.

ООО Сычуань Юхан Синцзи Технологии активно следит за этими тенденциями и предлагает широкий спектр решений для модернизации и автоматизации **энергосистем** на промышленных предприятиях. Наши решения позволяют повысить надежность, эффективность и безопасность работы электроснабжения, а также снизить затраты на электроэнергию. Мы постоянно работаем над улучшением наших продуктов и услуг, чтобы соответствовать растущим требованиям рынка и обеспечивать нашим клиентам конкурентные преимущества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Литий-ионный аккумулятор для индивидуального использования

Литий-ионный аккумулятор для индивидуального использования -

Радар LT-Ku07A

Радар LT-Ku07A -

Портативный литиевый аккумулятор 250 Вт·ч + зарядное устройство

Портативный литиевый аккумулятор 250 Вт·ч + зарядное устройство -

Радар HR-6000

Радар HR-6000 -

Радар HR-8000

Радар HR-8000 -

Радар LT-X07

Радар LT-X07 -

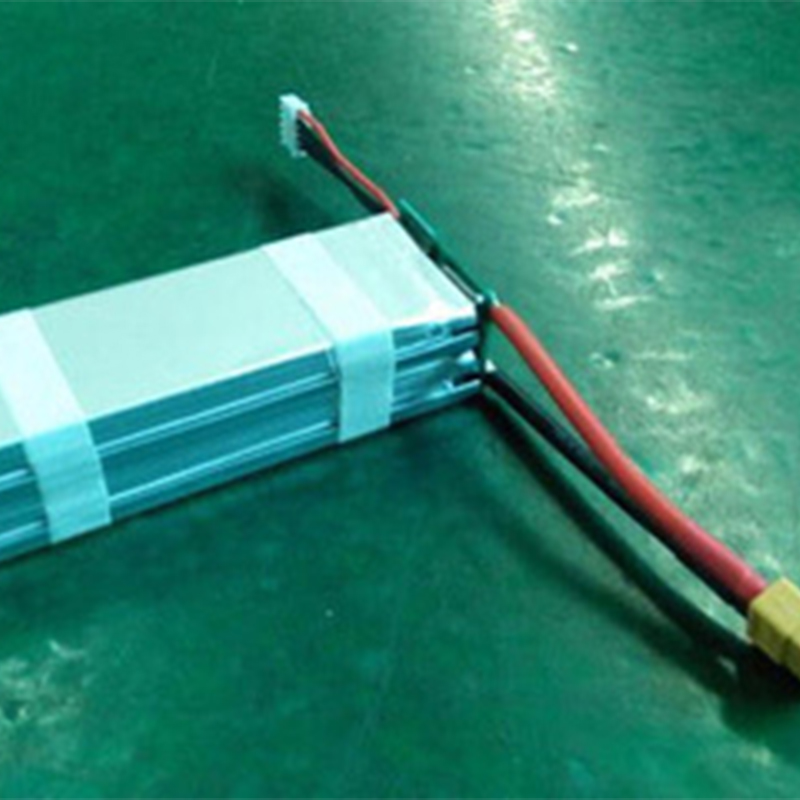

Аккумулятор для БПЛА

Аккумулятор для БПЛА -

Зарядное устройство с двумя входами

Зарядное устройство с двумя входами -

Радар LT-SAR01

Радар LT-SAR01 -

Модульная система накопления энергии

Модульная система накопления энергии -

Бортовая система накопления энергии

Бортовая система накопления энергии -

ACDC-источник питания 350–2000 Вт

ACDC-источник питания 350–2000 Вт

Связанный поиск

Связанный поиск- Радар предупреждения о малой высоте lt-ku07a основный покупатель

- Какой фильтр поставщик

- Система питания 4 1 цена

- Сколько фильтров

- Силовые модули типы производитель

- Силовые модули типы поставщики

- Радар для городских условий hr-3000p производители

- Питание систем противопожарной защиты поставщики

- 4 фильтра основный покупатель

- Нормы электромагнитной совместимости цена