Система режим питания завод

Разработка и внедрение эффективной системы режима питания на заводе – задача, кажущаяся простой на первый взгляд. Многие считают, что достаточно просто обеспечить стабильное электроснабжение. Но реальность зачастую гораздо сложнее. Эффективность и надежность работы всего предприятия напрямую зависят от того, насколько грамотно организована подача энергии, как она распределяется и как контролируется. В этой статье я поделюсь своим опытом и наблюдениями, касающимися этой темы. Говорить будем не о теоретических конструкциях, а о том, что действительно работает – и что иногда, к сожалению, не работает.

Почему не всегда хватает 'просто электроснабжения'?

Часто встречалось, что заводы просто полагались на наличие достаточной мощности и надежности сети. А потом возникали проблемы: перебои в работе оборудования, снижение производительности, а иногда и серьезные аварии. Проблема в том, что электроснабжение – это лишь отправная точка. Необходимо учитывать специфику технологических процессов, особенности оборудования и, конечно же, возможные пиковые нагрузки. К тому же, режим питания завод не сводится только к обеспечению мощности, это еще и контроль качества электроэнергии, защита от скачков и перенапряжений, и оптимизация энергопотребления. Без этого любые инвестиции в электроснабжение могут оказаться неэффективными.

Учет технологических процессов: ключ к оптимизации

В разных отраслях промышленности требования к системе режима питания завода совершенно разные. Например, в пищевой промышленности важна стабильность и чистота электроэнергии, чтобы избежать повреждения чувствительного оборудования и загрязнения продукции. А в металлургии, наоборот, требуется высокая мощность и устойчивость к высоким температурам и вибрациям. Нельзя просто взять шаблонную схему и применить ее везде. Необходимо учитывать все факторы, связанные с технологическим процессом, и разрабатывать индивидуальное решение. Часто это требует глубокого анализа и моделирования.

Принимал участие в проекте модернизации цеха по производству прецизионных деталей. Изначально планировали просто заменить старые трансформаторы на новые. Но выяснилось, что проблема была не в мощности, а в колебаниях напряжения, которые негативно влияли на точность обработки деталей. Пришлось внедрять систему стабилизации напряжения и использовать специальное оборудование, способное компенсировать эти колебания. Это потребовало дополнительных затрат, но в итоге позволило значительно повысить качество продукции и снизить количество брака. По сути, недооценка влияния качественной электроэнергии на конечный результат – это очень распространенная ошибка.

Опыт с автоматизированными системами управления энергопотреблением

Современные системы режима питания завод все чаще интегрируются с системами автоматизированного управления технологическими процессами (АСУ ТП). Это позволяет не только контролировать потребление энергии, но и оптимизировать его. Например, можно автоматически отключать неиспользуемое оборудование или переводить его в режим пониженного энергопотребления в периоды минимальной нагрузки. Внедрение таких систем требует серьезных усилий по интеграции и настройке, но окупаемость обычно весьма высока.

Энергоаудит: первый шаг к эффективности

Первым делом, прежде чем внедрять какие-либо изменения в систему режима питания завода, необходимо провести энергоаудит. Это позволяет выявить все основные источники потерь энергии и разработать план мероприятий по их устранению. Энергоаудит – это не просто формальность, это возможность увидеть ?узкие места? в энергосистеме и принять обоснованные решения. Часто самые простые и недорогие меры могут принести значительный эффект.

В одном из заводов, с которым мы работали, после энергоаудита мы обнаружили, что значительную часть энергии потребляли осветительные системы. Заменив старые лампы на светодиодные и установив датчики движения, мы снизили потребление электроэнергии на освещение почти на 60%. Это был простой, но очень эффективный пример того, как можно сэкономить деньги и снизить нагрузку на энергосистему.

Проблемы интеграции с существующими системами

Одним из наиболее сложных аспектов интеграции системы режима питания завод с существующими системами управления является совместимость. Старые системы могут не поддерживать современные протоколы и интерфейсы, что требует разработки специальных адаптеров и программного обеспечения. Кроме того, необходимо учитывать вопросы безопасности и надежности. Нельзя допустить, чтобы интеграция с новым оборудованием нарушила работу существующих систем.

Надежность и резервирование: залог бесперебойной работы

Надежность и резервирование – это ключевые требования к системе режима питания завода. Необходимо обеспечить бесперебойное электроснабжение критически важного оборудования в случае аварий или сбоев в сети. Это может быть достигнуто с помощью резервных источников питания (дизель-генераторы, источники бесперебойного питания). Но просто наличие резервных источников недостаточно. Необходимо предусмотреть автоматическое переключение на них в случае необходимости и обеспечить их регулярное обслуживание.

Дизель-генераторы: важный элемент резервного электроснабжения

Дизель-генераторы – это один из самых распространенных видов резервных источников питания на заводах. Они обеспечивают высокую мощность и возможность длительной работы. Но их использование связано с определенными сложностями: необходимо обеспечить регулярное обслуживание, заправку топливом и контроль за выбросами. Кроме того, дизель-генераторы требуют значительной площади для размещения и имеют высокий уровень шума.

В нашей практике были случаи, когда дизель-генераторы выходили из строя в самый неподходящий момент. Это приводило к серьезным убыткам и задержкам в производстве. Чтобы избежать подобных ситуаций, необходимо регулярно проводить техническое обслуживание дизель-генераторов, проверять их готовность к работе и иметь запасные части. Также важно предусмотреть систему автоматического тестирования, которая позволяет выявлять проблемы на ранней стадии.

Будущее систем режима питания на заводах: цифровизация и умные сети

В будущем система режима питания завод будет становиться все более цифровой и умной. Будут использоваться новые технологии, такие как интернет вещей (IoT), искусственный интеллект (AI) и машинное обучение (ML), для оптимизации энергопотребления, прогнозирования аварий и повышения надежности электроснабжения. Появится возможность удаленного мониторинга и управления энергосистемой, что позволит снизить затраты на обслуживание и повысить эффективность работы. Компания ООО Сычуань Юхан Синцзи Технологии активно занимается разработкой и внедрением таких решений.

Спутниковые приемные системы и интеграция с облачными платформами

Интеграция с облачными платформами позволит собирать и анализировать данные об энергопотреблении в режиме реального времени. Это позволит выявлять закономерности и прогнозировать будущие потребности в энергии. Кроме того, можно использовать спутниковые приемные системы для дистанционного мониторинга состояния оборудования и контроля за выбросами. Это особенно важно для предприятий, расположенных в отдаленных районах или имеющих сложные инфраструктурные условия.

По моему мнению, будущее системы режима питания завод – это комплексное решение, которое сочетает в себе современные технологии, надежное оборудование и квалифицированный персонал. Только такой подход позволит обеспечить бесперебойную работу предприятия и повысить его конкурентоспособность.

ООО Сычуань Юхан Синцзи Технологии предлагает комплексные решения в области энергоснабжения промышленных предприятий, от энергоаудита до проектирования и внедрения автоматизированных систем управления энергопотреблением. Мы используем передовые технологии и учитываем специфику каждого предприятия, чтобы обеспечить максимальную эффективность и надежность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

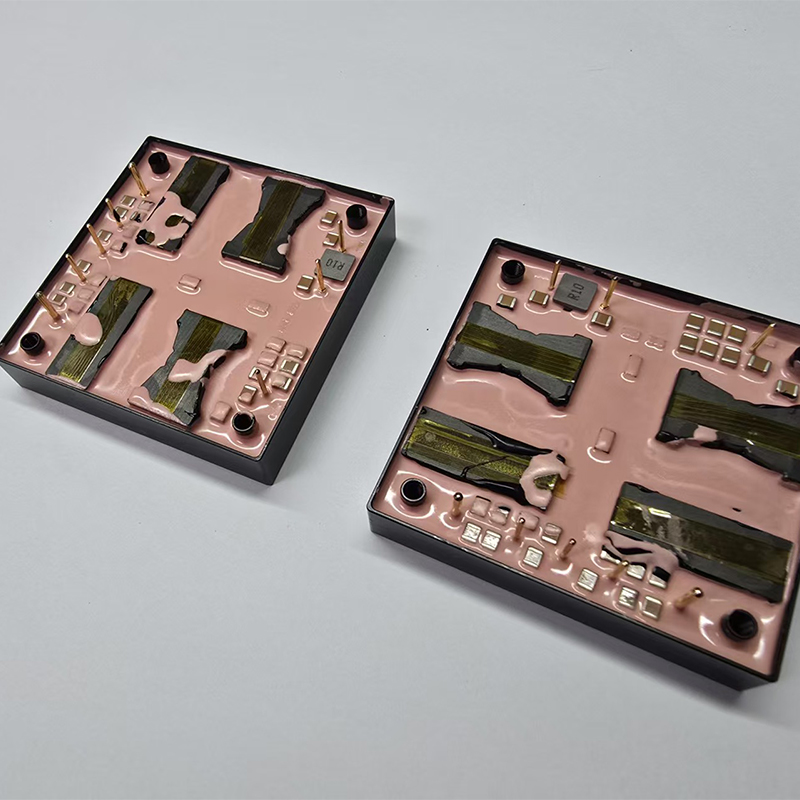

DCDC-источник питания 30–100 Вт, 10–50 Вт

DCDC-источник питания 30–100 Вт, 10–50 Вт -

Фильтр 1~1200 А

Фильтр 1~1200 А -

Ручной генератор

Ручной генератор -

Зарядное устройство с двумя входами

Зарядное устройство с двумя входами -

DCDC-источник питания 200–500 Вт

DCDC-источник питания 200–500 Вт -

Бортовая система накопления энергии

Бортовая система накопления энергии -

Радар LT-SAR01

Радар LT-SAR01 -

Серия VPX 200~500 Вт

Серия VPX 200~500 Вт -

ACDC2-источник питания 1000 Вт

ACDC2-источник питания 1000 Вт -

Портативный литиевый аккумулятор 1000 Вт·ч

Портативный литиевый аккумулятор 1000 Вт·ч -

Радар HR-3000

Радар HR-3000 -

Радар HR-3000P

Радар HR-3000P

Связанный поиск

Связанный поиск- Источник питания импульсный постоянного тока

- Система режим питания заводы

- Модуль силового ключа поставщики

- Управление силовым модулем поставщики

- Нормы электромагнитной совместимости основный покупатель

- Импортный источник питания

- Импульсные регулируемые источники питания производители

- Электромагнитная совместимость оборудования производитель

- Методы электромагнитной совместимости производители

- Обзорный радар целей hr-6000 fpv