Система питания 10 основный покупатель

В последнее время, особенно в сфере промышленной автоматизации и систем управления, все чаще звучит разговоры о 'оптимизации системы питания'. Но часто это превращается в гонку за самыми дешевыми компонентами, или, наоборот, в чрезмерно сложную и дорогую систему, не соответствующую реальным потребностям. Я сейчас не про абстрактные концепции, а про практический опыт работы с заказчиками – про то, как понять, что действительно важно для конечного потребителя, и построить систему питания, которая будет надежной, эффективной и экономически обоснованной. Это не просто выбор предохранителя или трансформатора; это комплексный подход, требующий понимания отрасли и специфики использования оборудования.

Первое впечатление: потребности клиента

Часто первое, что предпринимают – это сбор технических характеристик оборудования. Безусловно, это важно. Но понимание *зачем* это оборудование используется – часто недооценивается. Например, мы работали с компанией, производящей оборудование для почтовой связи. Они сосредоточились на мощности и напряжении, заказывая компоненты, способные выдержать любые нагрузки. В итоге получили громоздкую и дорогую систему, которая просто не соответствовала реальным потребностям их производственного процесса. Оказалось, что потребление энергии в течение всего рабочего дня было значительно ниже, чем они предполагали. Понимаете, отсюда и решение – в будущем, нужно начинать с более глубокого анализа рабочего процесса.

Поэтому, если вы занимаетесь проектированием систем питания, первое – это не технический паспорт, а диалог с клиентом. Вопросы должны быть не только о характеристиках оборудования, но и о его эксплуатации: как часто включается/выключается, какова пиковая нагрузка, какие требования к стабильности напряжения, какие риски перепадов напряжения (если они есть в регионе) и, конечно, какой бюджет.

Анализ сценариев использования

Это не просто вопрос теоретического знания, а детальный анализ типичных сценариев работы оборудования. Например, для промышленной автоматизации важно учитывать сценарии нормальной работы, аварийных ситуаций, сбоев в сети. Что произойдет, если вдруг появится кратковременный перебой? Нужна ли резервная питание? Какова допустимая продолжительность отключения?

Мы один раз проектировали систему питания для автоматизированной линии по производству электроники. Клиент не рассматривал возможность резервного питания, считая это излишней тратой средств. Но после нескольких месяцев эксплуатации, из-за частых отключений электроэнергии, производство приходилось останавливать, что в конечном итоге обходилось намного дороже, чем установка резервной системы. Это был болезненный урок, который мы запомнили.

Надежность и отказоустойчивость: кровь системы

Надежность системы питания – это, пожалуй, самый критичный фактор, особенно в промышленных условиях. Отказ в работе может привести к серьезным последствиям – остановке производства, повреждению оборудования, даже к авариям. Поэтому, при проектировании системы питания необходимо учитывать несколько факторов, влияющих на ее надежность.

Во-первых, это выбор компонентов. Стоит отдавать предпочтение проверенным производителям, зарекомендовавшим себя на рынке. Не стоит экономить на качестве, так как это может привести к серьезным проблемам в будущем. Во-вторых, это резервирование. В зависимости от критичности оборудования, может потребоваться установка резервных источников питания – дизель-генераторов, UPS (источников бесперебойного питания), аккумуляторных батарей.

Резервные источники питания (РИП) – выбор за клиентом

Выбор конкретного типа РИП зависит от множества факторов – от бюджета до требований к времени бесперебойной работы. Для многих предприятий UPS вполне достаточно. Но для критически важных объектов – лучше использовать дизель-генераторы или комбинацию UPS и дизель-генератора.

Мы часто сталкиваемся с ситуацией, когда клиенты выбирают РИП, исходя из минимальной стоимости, не учитывая сложность обслуживания и необходимость регулярной замены батарей. Это может привести к тому, что РИП окажется непригодным в момент, когда он больше всего нужен. Важно учитывать не только первоначальную стоимость, но и совокупную стоимость владения.

Энергоэффективность: экономия в долгосрочной перспективе

Энергоэффективность – это не только экологический тренд, но и реальная экономия средств. Современные компоненты питания обладают высокой эффективностью, что позволяет снизить потери энергии и, соответственно, снизить затраты на электроэнергию. Причем речь идет не только о силовых преобразователях, но и об осветительных системах, системах охлаждения и других компонентах.

Например, замена старых энергоемких ламп на светодиодные может значительно снизить потребление электроэнергии. Использование автоматических систем управления освещением, позволяющих включать и выключать свет в зависимости от уровня освещенности, также может существенно сократить расходы. Энергоэффективные системы питания, это не просто 'зеленый' имидж, это реальная экономия бюджета.

Оптимизация мощности: избегаем переплаты

Не стоит закладывать избыточную мощность, особенно если оборудование не будет работать на полной мощности постоянно. При выборе компонентов питания необходимо учитывать максимальное потребление, но также учитывать и типичный режим работы. Это поможет избежать переплаты и снизить потери энергии.

Мы часто видим ситуации, когда заказчики заказывают компоненты с запасом мощности, 'на всякий случай'. Но это приводит к избыточным затратам и снижению энергоэффективности системы. Важно правильно рассчитать необходимую мощность, исходя из реальных потребностей оборудования.

Безопасность: защита от неожиданностей

Безопасность – еще один важный фактор, который необходимо учитывать при проектировании системы питания. Необходимо предусмотреть защиту от перенапряжений, коротких замыканий, перегрузок, перегрева. Также необходимо обеспечить защиту персонала от поражения электрическим током.

Для обеспечения безопасности необходимо использовать средства защиты – предохранители, автоматические выключатели, УЗО (устройства защитного отключения), молниезащиту. Важно также правильно выполнить заземление и зануление оборудования. Безопасность – это не просто формальность, это защита жизни и здоровья людей.

Соответствие нормативным требованиям

Важно, чтобы система питания соответствовала всем применимым нормативным требованиям и стандартам безопасности. В зависимости от отрасли и региона, могут действовать различные требования к системам питания. Необходимо учитывать эти требования при проектировании системы и при выборе компонентов.

Мы всегда проверяем, чтобы наши системы питания соответствовали требованиям безопасности, предъявляемым к оборудованию, которое мы проектируем. Это не только гарантирует безопасность эксплуатации, но и позволяет избежать проблем при сертификации и приемке оборудования.

Мониторинг и диагностика: следим за здоровьем системы

В современных системах питания все чаще используются системы мониторинга и диагностики, которые позволяют отслеживать состояние системы в режиме реального времени. Эти системы позволяют своевременно выявлять неисправности и предотвращать аварийные ситуации.

Системы мониторинга могут отслеживать такие параметры, как напряжение, ток, температура, вибрация. При обнаружении отклонений от нормы, система выдает предупреждение, что позволяет оперативно принять меры. Это позволяет избежать дорогостоящего ремонта и простоев производства.

Анализ данных: выявляем скрытые проблемы

Данные, собираемые системами мониторинга, можно использовать для анализа состояния системы и выявления скрытых проблем. Например, можно анализировать данные о потреблении энергии, чтобы выявить неэффективное оборудование или процессы. Также можно анализировать данные о вибрации, чтобы выявить проблемы с подшипниками или другими механическими компонентами.

Мы используем современные системы анализа данных, чтобы выявлять скрытые проблемы в системах питания наших клиентов. Это позволяет нам предлагать решения, которые позволяют снизить затраты на обслуживание и увеличить надежность системы.

Поддержка и обслуживание: обеспечиваем бесперебойную работу

Поддержка и обслуживание системы питания – это важная часть обеспечения ее надежности и долговечности. Необходимо регулярно проводить профилактические работы, чтобы выявлять и устранять возможные неисправности. Также необходимо своевременно заменять изношенные компоненты.

Мы предлагаем нашим клиентам комплексные услуги по поддержке и обслуживанию систем питания. Это включает в себя регулярный осмотр оборудования, замену изно

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Радар HR-3000

Радар HR-3000 -

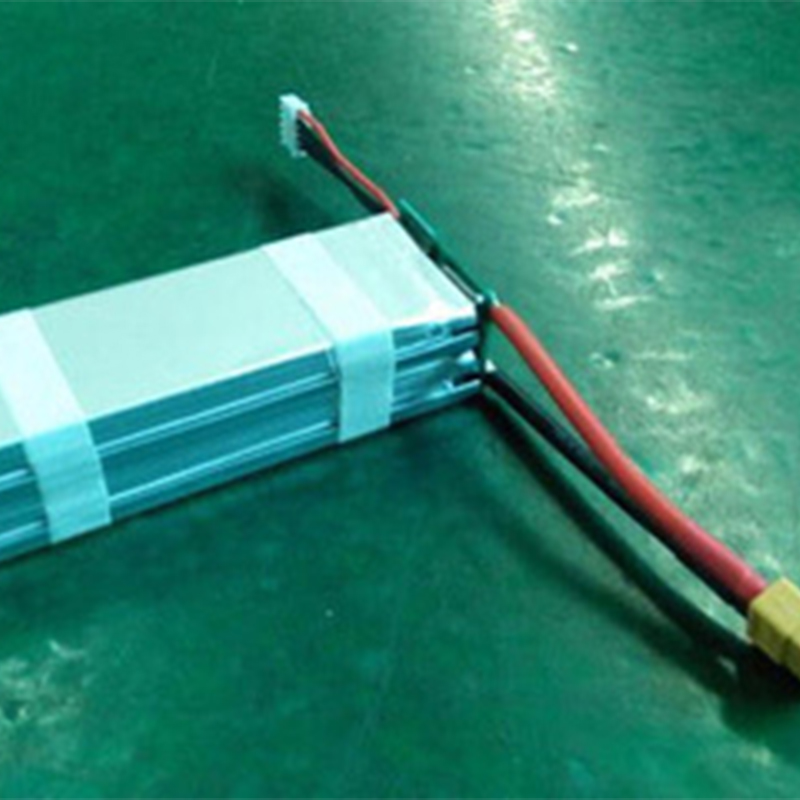

Литиевый аккумулятор для подводного оборудования

Литиевый аккумулятор для подводного оборудования -

Аккумулятор для БПЛА

Аккумулятор для БПЛА -

Литий-ионный аккумулятор для индивидуального использования

Литий-ионный аккумулятор для индивидуального использования -

Источник питания для накопителей энергии

Источник питания для накопителей энергии -

Радар LT-X07

Радар LT-X07 -

Модульная система накопления энергии

Модульная система накопления энергии -

Радар HR-6000

Радар HR-6000 -

Радар LT-Ku07

Радар LT-Ku07 -

Радар LT-AD01

Радар LT-AD01 -

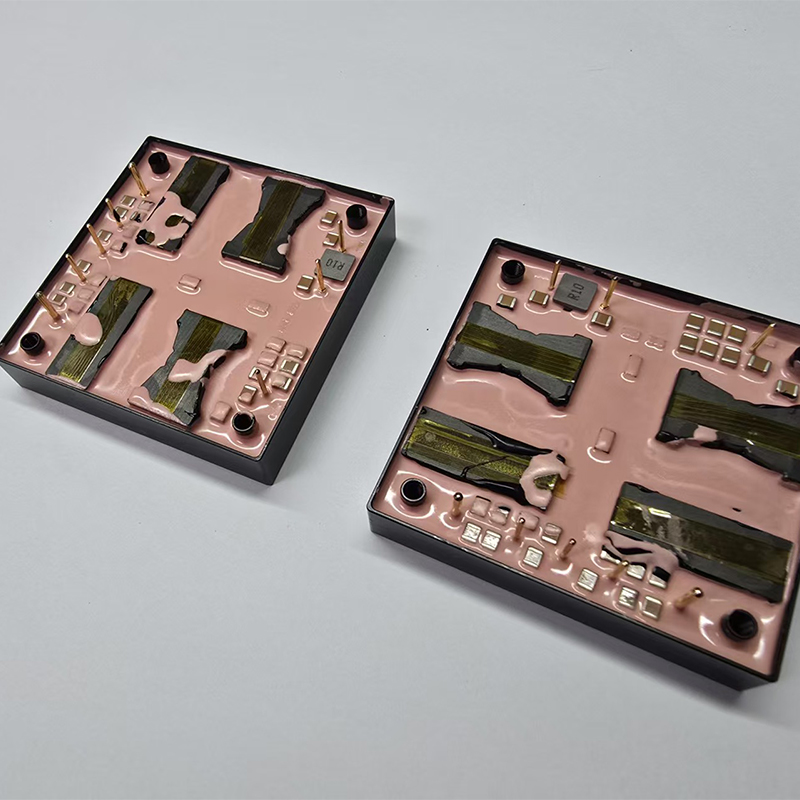

DCDC-источник питания 200–500 Вт

DCDC-источник питания 200–500 Вт -

DCDC-источник питания 30–100 Вт, 10–50 Вт

DCDC-источник питания 30–100 Вт, 10–50 Вт

Связанный поиск

Связанный поиск- Сетевой фильтр

- Высокоточная обзорная рлс

- Система питания 6 цена

- Источники питания импульсного типа основный покупатель

- Источник питания импульсным током поставщики

- Обзорный радар hr-3000 цена

- Индивидуальные решения в области питания

- Модуль силового ключа заводы

- Фильтр ваз заводы

- Эксплуатация системы питания заводы