Система питания тип завод

Система питания тип завод – это термин, который часто встречается в технической литературе и обсуждениях, но его понимание может быть не совсем ясным для тех, кто не работает непосредственно с производством. Часто под этим подразумевают готовые, интегрированные решения для электроснабжения промышленных предприятий, часто с высокой степенью автоматизации и контроля. В этой статье я попытаюсь поделиться своим опытом и наблюдениями, основываясь на работе с различными проектами, и развеять некоторые мифы, связанные с такими системами. Мы поговорим о преимуществах, сложностях, типовых ошибках и, конечно же, о конкретных примерах, с которыми приходилось сталкиваться.

Что на самом деле подразумевается под 'системой питания типа завод'?

Итак, что же включает в себя система питания тип завод? Это не просто генератор или распределительный щит. Это комплексный подход, охватывающий генерацию, распределение, защиту и учет электроэнергии, спроектированный с учетом специфических потребностей конкретного производства. Обычно это включает в себя резервирование источников питания, систему мониторинга и управления, автоматические системы переключения и защиту от перегрузок и коротких замыканий. Часто такие системы интегрируются с системами управления производством (СУП) для оптимизации энергопотребления и повышения надежности работы.

Важно понимать разницу между 'заводской' системой питания и стандартными решениями. Стандартные решения, как правило, адаптируются к существующим потребностям. В то время как система питания тип завод проектируется *с нуля*, с учетом будущих расширений, изменения технологических процессов и требований энергоэффективности. Это требует более тщательного анализа и планирования, но в долгосрочной перспективе это оправдывается.

Мы часто видим, как компании, стремясь сэкономить, пытаются использовать готовые модули или собирать систему из отдельных компонентов. Это может привести к серьезным проблемам с интеграцией, совместимостью и надежностью. Например, несовместимость между разными производителями может привести к непредсказуемым сбоям в работе системы и даже к остановке производства. Мы как раз столкнулись с такой проблемой в проекте по модернизации старой производственной линии. Готовый модуль для автоматического переключения питания оказался несовместим с существующим распределительным щитом, и пришлось потратить немало времени и ресурсов на его адаптацию.

Основные компоненты и принципы работы

Как правило, система питания тип завод состоит из следующих основных компонентов: генераторы (дизель-генераторы или газовые генераторы), трансформаторы, распределительные устройства (щиты, выключатели, автоматические выключатели), системы автоматического переключения (АПС), системы мониторинга и управления, а также системы защиты (УЗО, устройства защиты от импульсных перенапряжений).

Принцип работы такой системы основан на обеспечении бесперебойного электроснабжения производства, даже в случае выхода из строя одного из источников питания. Автоматические системы переключения мгновенно переключают нагрузку на резервный источник, что позволяет избежать простоев и потерь продукции. Системы мониторинга и управления позволяют контролировать состояние всех компонентов системы и оперативно реагировать на возникающие проблемы. Например, можно настроить систему так, чтобы в случае снижения напряжения на линии электропередач автоматически запускался дизель-генератор. Это позволяет обеспечить бесперебойную работу критически важных производственных процессов.

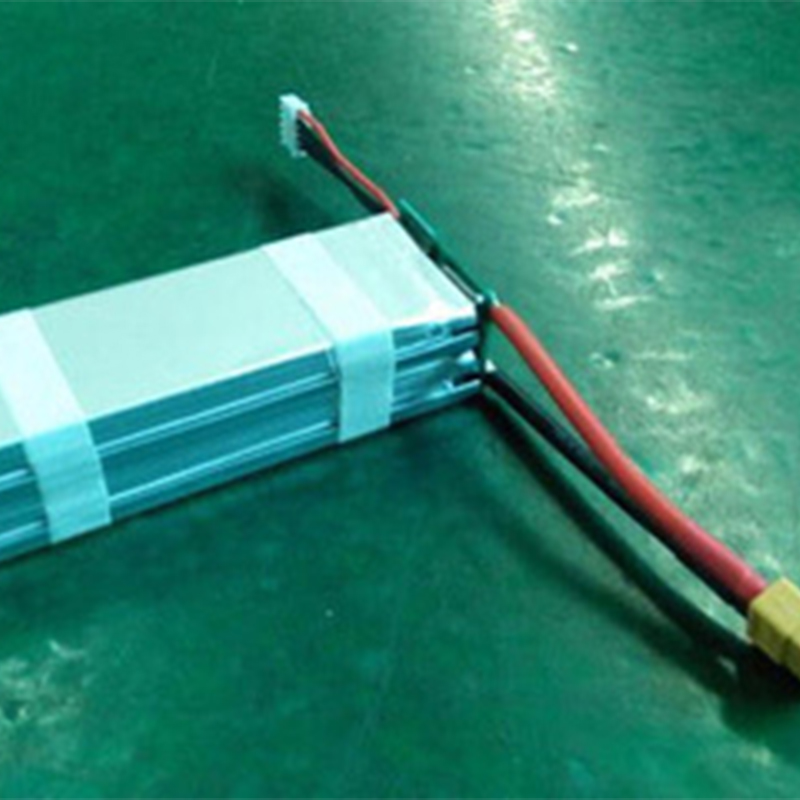

В последнее время все большую роль в системах питания тип завод играют системы накопления энергии (аккумуляторные батареи). Они позволяют не только обеспечить резервное питание, но и повысить энергоэффективность производства за счет использования возобновляемых источников энергии (например, солнечных панелей) и сглаживания пиковых нагрузок.

Типичные проблемы и пути их решения

В процессе проектирования и эксплуатации систем питания тип завод возникают различные проблемы. Наиболее распространенные из них – это проблемы с интеграцией компонентов, проблемы с автоматическим переключением, проблемы с мониторингом и управлением, а также проблемы с защитой от несанкционированного доступа.

Для решения этих проблем необходимо использовать комплексный подход, включающий в себя тщательное планирование, квалифицированное проектирование, качественное монтаж и регулярное техническое обслуживание. Важно также учитывать требования безопасности и нормативные акты. Например, необходимо обеспечить защиту системы от поражения электрическим током, а также от пожара.

Недооценка требований к кабельной сети – это еще одна распространенная ошибка. Кабели должны быть рассчитаны на большие токи и иметь достаточную степень защиты от механических повреждений и воздействия окружающей среды. Кроме того, необходимо учитывать влияние кабелей на электромагнитную совместимость (ЭМС) других устройств. Мы однажды столкнулись с проблемой ЭМС, когда новый генератор начал создавать помехи для работы системы управления. Пришлось использовать экранированные кабели и фильтры для подавления помех.

Пример реализации проекта: модернизация производственной линии

Недавно мы реализовали проект по модернизации производственной линии на крупном предприятии по производству строительных материалов. Существующая система питания была устаревшей и не соответствовала требованиям нового оборудования. Мы предложили им комплексное решение, включающее в себя новую генераторную установку, автоматические системы переключения и защиты, а также систему мониторинга и управления. Система была спроектирована с учетом всех требований безопасности и нормативных актов.

Одним из ключевых моментов проекта была интеграция новой системы питания с системой управления производством. Это позволило оптимизировать энергопотребление и повысить надежность работы производственной линии. Мы использовали протокол Modbus для обмена данными между системой питания и системой управления. В результате, после внедрения новой системы питания, предприятие смогло снизить затраты на электроэнергию и повысить производительность на 15%.

Этот проект показал, что система питания тип завод – это не просто дорогостоящая инвестиция, а выгодное решение, которое позволяет повысить надежность работы производства, снизить затраты на электроэнергию и повысить конкурентоспособность предприятия. Мы тесно сотрудничаем с производителем оборудования ООО Сычуань Юхан Синцзи Технологии при реализации подобных проектов, благодаря их широкому ассортименту и высокому качеству продукции. На их продукции мы часто делаем упор, потому что она отвечает всем требованиям и обладает высокой надежностью.

Заключение

В заключение хочу сказать, что система питания тип завод – это сложный, но необходимый элемент современной промышленной инфраструктуры. При правильном проектировании, монтаже и эксплуатации такая система позволяет обеспечить бесперебойное электроснабжение производства, повысить надежность работы и снизить затраты на электроэнергию. Надеюсь, мои наблюдения и опыт, которыми я поделился в этой статье, окажутся полезными для тех, кто планирует внедрять подобные системы на своих предприятиях. Внимательное планирование, грамотный подход к выбору компонентов и постоянный контроль за состоянием системы – вот залог ее долгой и бесперебойной работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Система питания 6 поставщики

- Электромагнитная совместимость электрической энергии поставщики

- Система резервного питания поставщики

- Источники питания vpx поставщики

- Электромагнитная совместимость регламент поставщики

- Тр электромагнитная совместимость цена

- Импортированные литийные батареи

- Фильтр акпп основный покупатель

- Hr-радар

- Система питания 4 2 основный покупатель