Работа импульсного источника питания завод

Начать разговор о импульсных источниках питания на заводе – это значит сразу столкнуться с множеством упрощений и заблуждений. Часто считают, что это просто 'коробка, преобразующая напряжение'. Конечно, это поверхностно. Но на деле, проектирование, производство и эксплуатация этих устройств – это целая наука, требующая глубокого понимания физики, электроники и специфики конкретного применения. Я работаю в этой сфере уже несколько лет, и, скажу честно, за это время я понял, что 'просто так' не получается. Особенно, когда речь идет о массовом производстве – где экономика играет решающую роль. Сегодня хочу поделиться некоторыми наблюдениями и опытом, которые, надеюсь, будут полезны.

Основные проблемы при производстве импульсных источников питания

Одним из главных вызовов, с которыми сталкиваются производители импульсных источников питания, – это обеспечение высокой надежности и эффективности при соблюдении строгих требований к габаритам и весу. Заводское производство подразумевает большие объемы, поэтому даже небольшие процентные отклонения в качестве компонентов или технологическом процессе могут привести к серьезным последствиям. Например, при изготовлении блоков питания для промышленного оборудования, даже незначительное падение эффективности может существенно увеличить энергопотребление всей системы и, как следствие, – затраты на электроэнергию. Мы сталкивались с ситуацией, когда из-за некачественных конденсаторов в блоках питания для станков с ЧПУ, после месяца работы у оборудования начинали вылетать цепи. Приходилось тратить время и деньги на диагностику и замену, что, безусловно, нежелательно на производстве.

Еще одна проблема – это управление тепловыделением. Импульсные источники питания, особенно мощные, генерируют значительное количество тепла. Неправильно спроектированная система охлаждения может привести к перегреву компонентов и выходу их из строя. В заводских условиях важно обеспечить равномерное распределение тепла по всему корпусу, чтобы избежать локальных перегревов. Мы используем различные методы охлаждения – от воздушного до жидкостного, в зависимости от мощности и требований к надежности. Особенно важно учитывать условия эксплуатации – температура окружающей среды, влажность, наличие пыли и вибраций. Например, для блоков питания, устанавливаемых на открытом воздухе, требуется специальная защита от влаги и пыли, а также более мощная система охлаждения.

Выбор компонентов и технологические решения

Выбор компонентов – критически важный этап. Нужно учитывать не только их характеристики, но и надежность, доступность и стоимость. Очевидно, что в заводском производстве экономия на компонентах недопустима. Мы предпочитаем использовать проверенных поставщиков, предлагающих компоненты, сертифицированные и соответствующие требованиям безопасности. Особое внимание уделяется качеству силовых транзисторов, диодов и конденсаторов, так как именно эти компоненты определяют надежность и долговечность источника питания. ООО Сычуань Юхан Синцзи Технологии, например, специализируется на поставке высококачественных компонентов для электронных приборов, включая компоненты для импульсных источников питания, и мы часто сотрудничаем с ними. Их ассортимент достаточно широк, и цены конкурентоспособные.

Технологические решения также играют важную роль. Автоматизация производственного процесса позволяет повысить точность и скорость сборки, снизить вероятность ошибок и уменьшить трудозатраты. Мы используем автоматизированные линии сборки, которые позволяют выполнять сложные операции с высокой точностью и воспроизводимостью. Также важна система контроля качества, которая должна быть интегрирована на всех этапах производства – от входного контроля компонентов до финального тестирования готовых блоков питания. Нельзя забывать о правильной маркировке компонентов и контроле их соответствия спецификациям.

Проблемы с топологией импульсного блока питания

Выбор оптимальной топологии – это еще одна важная задача. Существует множество различных топологий импульсных источников питания – от простых бустеров и инвертеров до более сложных PFC-блоков и резонансных источников питания. Выбор топологии зависит от многих факторов – требуемой мощности, входного напряжения, выходного напряжения, эффективности и габаритов. Например, для блоков питания с высоким входным напряжением часто используют PFC-блоки, которые позволяют повысить эффективность и снизить гармонические искажения. Но стоит помнить, что PFC-блоки усложняют схему и увеличивают стоимость. Мы постоянно экспериментируем с различными топологиями, чтобы найти оптимальное решение для каждого конкретного случая. Недавно мы тестировали новую топологию с использованием LLC-резонанса, и результаты оказались весьма перспективными – мы добились повышения эффективности и снижения размеров блока питания.

Контроль качества и тестирование

Строгий контроль качества и тестирование готовых блоков питания – это обязательное условие для обеспечения надежности и долговечности. Мы используем различные методы тестирования – от функционального тестирования до тестирования на устойчивость к различным воздействиям (температура, влажность, вибрации). Важно не только проверить работоспособность блока питания в нормальных условиях, но и убедиться в его устойчивости к перегрузкам, короткому замыканию и другим нештатным ситуациям. Мы используем специализированное тестовое оборудование, которое позволяет имитировать различные режимы работы и выявлять скрытые дефекты. Особое внимание уделяется тестированию на соответствие требованиям безопасности – защита от перенапряжения, перегрева и короткого замыкания.

В нашем случае, тестирование осуществляется в несколько этапов. На первом этапе проводится визуальный осмотр блоков питания на наличие дефектов. Затем проводится функциональное тестирование – проверка работоспособности блока питания при различных нагрузках и входных напряжениях. После этого проводится тестирование на устойчивость к различным воздействиям – температура, влажность, вибрации. И, наконец, проводится тестирование на соответствие требованиям безопасности.

Ошибки, которые стоит избегать

Есть ряд ошибок, которые часто допускают при проектировании и производстве импульсных источников питания. Например, недооценка тепловыделения и недостаточное охлаждение. Неправильный выбор компонентов. Недостаточный контроль качества. Неправильная организация производственного процесса. Мы стараемся избегать этих ошибок, используя передовой опыт и современные технологии. Один из самых распространенных промахов – это использование некачественных конденсаторов. Это может привести к выходу блока питания из строя и даже к пожару. Поэтому мы всегда используем конденсаторы от проверенных поставщиков, сертифицированные и соответствующие требованиям безопасности.

Еще одна распространенная ошибка – это недостаточный контроль качества на всех этапах производства. Необходимо проводить регулярный контроль качества компонентов, а также готовых блоков питания. Только так можно гарантировать надежность и долговечность продукции.

Подводя итог, хочется сказать, что производство импульсных источников питания на заводе – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Необходимо учитывать множество факторов – от выбора компонентов до организации производственного процесса. Только так можно обеспечить надежность, долговечность и эффективность продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Радар HR-3000P

Радар HR-3000P -

Портативный литиевый аккумулятор 1000 Вт·ч

Портативный литиевый аккумулятор 1000 Вт·ч -

Фильтр 30~300 Вт

Фильтр 30~300 Вт -

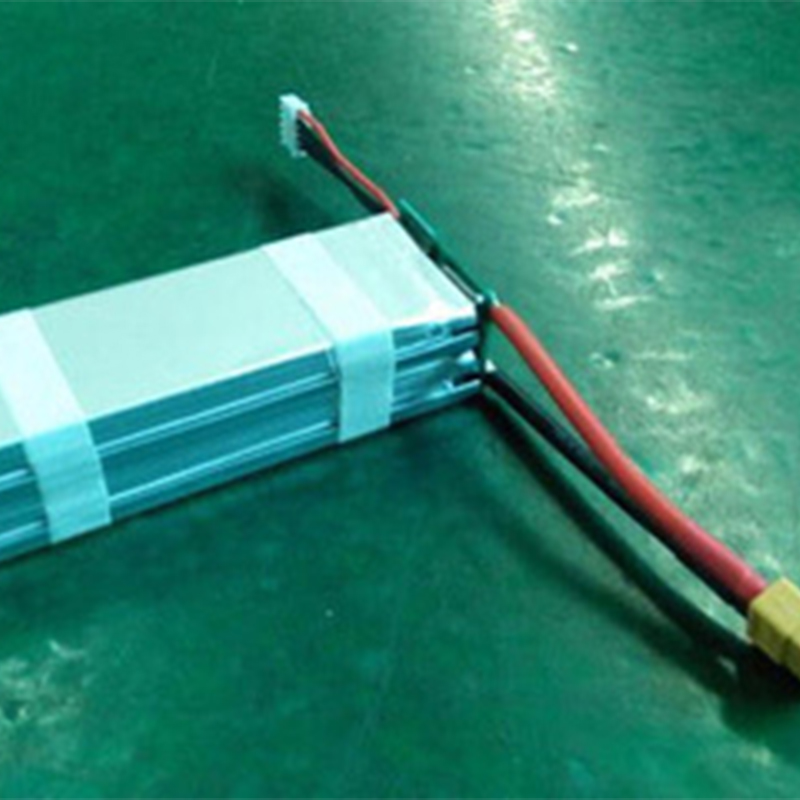

Аккумулятор для БПЛА

Аккумулятор для БПЛА -

Радар HR-2000P

Радар HR-2000P -

Модульная система накопления энергии

Модульная система накопления энергии -

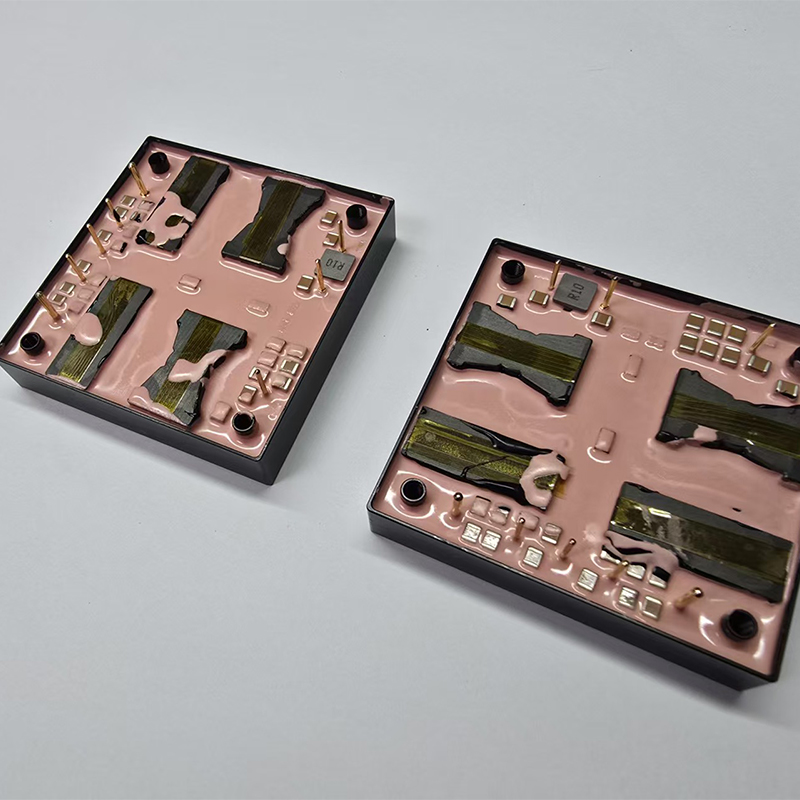

DCDC-источник питания 3–10 Вт

DCDC-источник питания 3–10 Вт -

ACDC2-источник питания 1000 Вт

ACDC2-источник питания 1000 Вт -

Радар LT-SAR01

Радар LT-SAR01 -

ACDC-источник питания 350–2000 Вт

ACDC-источник питания 350–2000 Вт -

Литий-ионный аккумулятор для индивидуального использования

Литий-ионный аккумулятор для индивидуального использования -

Ручной генератор

Ручной генератор