Корпус фильтра завод

Сегодня хочу поделиться некоторыми мыслями о корпусах фильтров заводского изготовления. Часто, при обсуждении фильтрации, акцент делается на самой сетке или мембране, забывая о критически важном – корпусе. Люди склонны думать, что это просто оболочка, но на деле, конструкция корпуса напрямую влияет на эффективность, долговечность и даже безопасность всего фильтрующего узла. В этой статье я попытаюсь рассказать о нюансах, с которыми мы сталкиваемся в производстве и применении этих изделий, опираясь на собственный опыт.

Ключевые аспекты проектирования фильтрующих корпусов

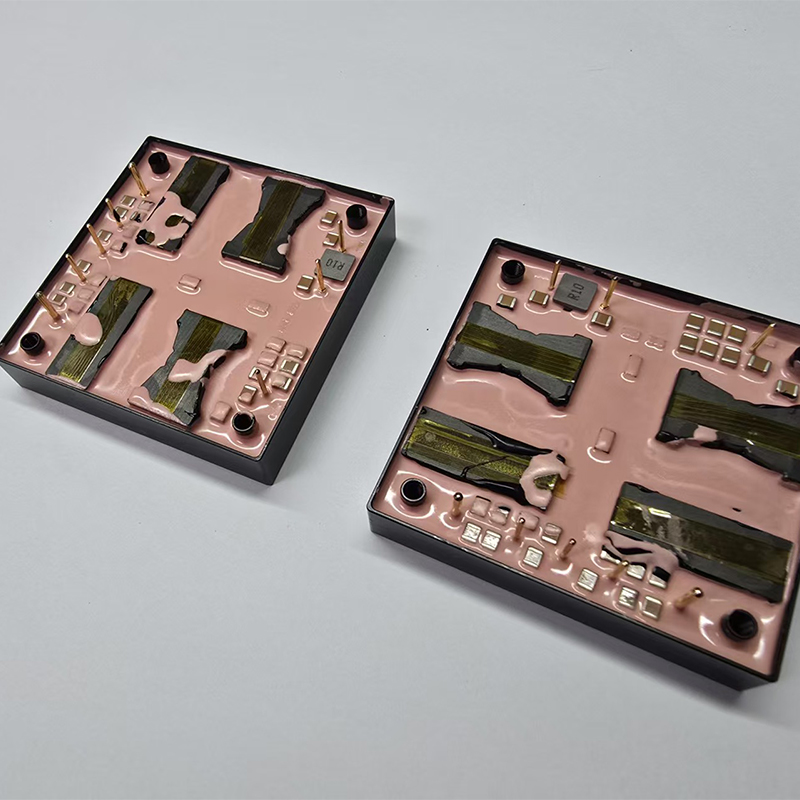

Начнем с основ. Разработка корпуса фильтра – это не просто выбор подходящего материала и формы. Нужно учитывать множество факторов: давление в системе, тип загрязнений, требуемую производительность, а также особенности эксплуатации. Например, часто требуется выбирать материал корпуса с учетом коррозионной активности среды. Мы работали с нержавеющей сталью различных марок, углеродистой сталью, а также с полимерными материалами, такими как PTFE и PVDF, в зависимости от конкретных задач. При выборе материала также важно учитывать возможность его обработки – для создания необходимых отверстий и соединений.

Одним из наиболее сложных моментов является проектирование системы слива и очистки фильтра. Эффективный слив позволяет избежать перегрузки фильтра и продлить срок его службы. Мы использовали различные схемы слива – от простых с помощью клапанов до более сложных, с системой автоматического промывания и обратной промывки. Проблемы часто возникают с выбором оптимального расположения сливного отверстия и диаметра сливной линии, чтобы избежать образования воздушных пробок или засоров. Например, в одном проекте нам пришлось переделывать конструкцию слива из-за частого заполосачивания, вызванного неправильным подбором угла наклона сливной трубки.

Не менее важна конструкция входного и выходного соединений. Они должны обеспечивать герметичность и удобство монтажа и демонтажа фильтра. Мы часто применяем фланцевые соединения, но в некоторых случаях используют резьбовые или сварные соединения. Важно, чтобы соединения были устойчивы к вибрациям и механическим воздействиям, особенно в условиях интенсивной эксплуатации. При проектировании соединений также нужно учитывать возможность их разъединения для очистки или замены фильтрующего элемента.

Проблемы, возникающие в процессе производства

Производство корпусов фильтров – процесс, требующий высокой точности и контроля качества. Мы сталкивались с рядом проблем, таких как дефекты сварных швов, неровности поверхности, отклонения от размеров. Дефекты сварных швов, особенно при изготовлении корпусов большого диаметра, могут привести к утечкам и снижению прочности конструкции. Для предотвращения таких дефектов необходимо использовать квалифицированных сварщиков и современное оборудование, а также тщательно контролировать процесс сварки. Кроме того, важно проводить неразрушающий контроль качества сварных швов, например, с помощью ультразвукового контроля или рентгенографии.

Другой проблемой является точность обработки деталей. Небольшие отклонения от размеров могут привести к невозможности сборки фильтра или к его неправильной работе. Для обеспечения точности обработки необходимо использовать современное токарное и фрезерное оборудование, а также проводить регулярную калибровку оборудования. Также важно учитывать припуск на обработку при проектировании деталей. Мы используем системы ЧПУ для изготовления деталей корпуса, что позволяет достичь высокой точности и повторяемости.

Особое внимание уделяем качеству материалов. Мы работаем только с проверенными поставщиками, которые предоставляют сертификаты соответствия на свою продукцию. Некачественные материалы могут привести к коррозии, разрушению корпуса и снижению его срока службы. При выборе материала необходимо учитывать агрессивность среды и условия эксплуатации. Например, для работы в агрессивных средах мы используем специальные сплавы нержавеющей стали или полимерные материалы с высокой химической стойкостью. В одном случае, из-за некачественной стали, использовали корпус для кислоты, и он прослужил всего пару месяцев. Это был дорогостоящий урок.

Реальные примеры из практики

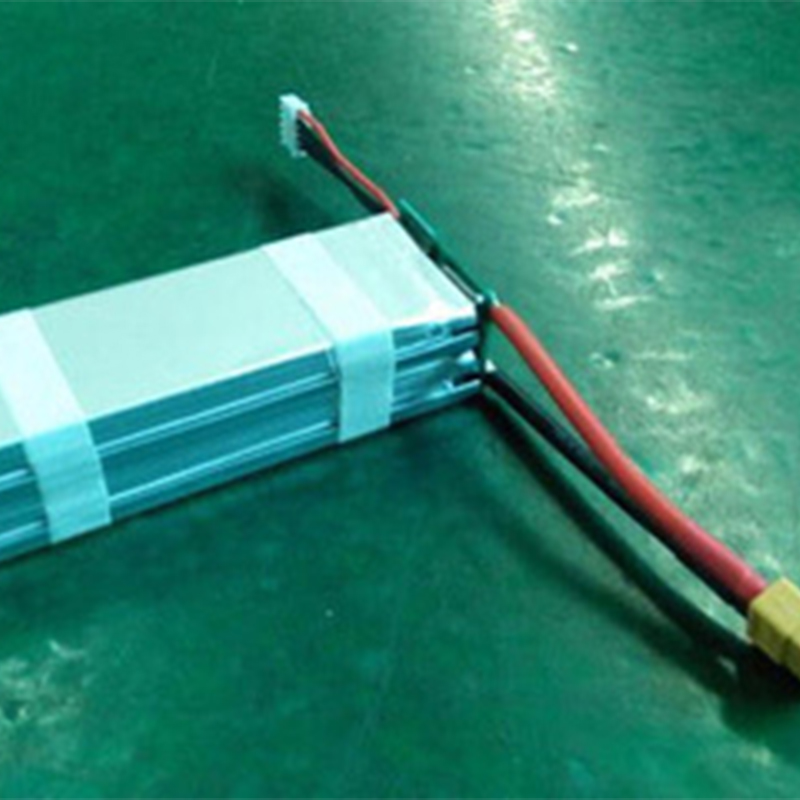

Один из интересных проектов – изготовление корпуса фильтра для системы очистки воды на химическом предприятии. Требования к фильтру были высокими – высокая производительность, устойчивость к коррозии и способность выдерживать высокое давление. Мы выбрали корпус из нержавеющей стали марки AISI 316L, который обладает высокой устойчивостью к коррозии. Конструкция корпуса была оптимизирована для обеспечения максимальной эффективности фильтрации и минимального сопротивления потоку воды. Мы также разработали систему автоматического слива и промывания фильтра, которая позволяла поддерживать высокую производительность фильтра в течение длительного времени. В итоге, фильтр отлично справился со своей задачей и прослужил без каких-либо проблем в течение нескольких лет.

В другой раз нам пришлось изготавливать фильтрующий корпус для системы очистки воздуха на фармацевтическом предприятии. В этом случае требовалось обеспечить максимальную чистоту воздуха, чтобы избежать загрязнения производственного процесса. Мы выбрали корпус из полимерного материала PTFE, который обладает высокой химической и термической стойкостью, а также не выделяет вредных веществ. Конструкция корпуса была разработана таким образом, чтобы избежать образования застойных зон воздуха. Мы также использовали систему автоматического контроля чистоты воздуха, которая позволяла своевременно обнаруживать загрязнения и принимать меры по их устранению. Этот проект был особенно сложным, но мы смогли успешно реализовать его, обеспечив высокую степень чистоты воздуха на предприятии.

Будущие тенденции

В последние годы наблюдается тенденция к использованию новых материалов и технологий при изготовлении корпусов фильтров. В частности, все большее распространение получают композитные материалы, которые обладают высокой прочностью и низкой плотностью. Также активно разрабатываются новые методы обработки поверхности, которые позволяют повысить устойчивость корпусов к коррозии и износу. Не исключено, что в будущем будут использоваться 3D-печать для изготовления корпусов фильтров, что позволит создавать сложные и нестандартные конструкции. Но это пока что скорее эксперименты, чем реальность. Нам кажется, что в ближайшем будущем будет возрастать роль автоматизации и цифровизации в производстве корпусов фильтров, что позволит повысить эффективность и снизить стоимость производства.

Важность грамотного выбора поставщика

Выбирая корпусы фильтров завода, стоит обратить внимание не только на технические характеристики изделия, но и на репутацию поставщика. Важно, чтобы поставщик имел опыт работы в данной сфере, предлагал качественную продукцию и предоставлял гарантию на свои изделия. Также важно, чтобы поставщик был готов оказать техническую поддержку и консультации. Мы всегда стараемся выбирать поставщиков, которые могут предложить не только готовые корпуса фильтров, но и разработку индивидуальных конструкций.

Перспективы развития производства корпусов для фильтров

В заключение хочу отметить, что производство корпусов фильтров – это перспективная отрасль, которая постоянно развивается. С развитием технологий и ростом спроса на фильтрацию, будет расти и спрос на качественные и надежные корпуса фильтров. Мы уверены, что в будущем будут разработаны новые материалы и технологии, которые позволят создавать более эффективные и долговечные корпуса фильтров.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Многофункциональный обзорный радар целей hr-5000p заводы

- Фильтры поставщики

- Электромагнитная совместимость электрической энергии производитель

- Топливный фильтр

- Фильтр 1 поставщик

- Фильтр стоит завод

- Система питания 1 заводы

- Фильтра 8 завод

- Многофункциональный обзорный радар целей hr-5000a завод

- Система питания 1 цена