Импульсный источник питания 1 в завод

Импульсные источники питания – тема, с которой я работаю уже не первый год. Часто, когда речь заходит о производстве, многие смотрят только на сам блок, на его характеристики – выходное напряжение, ток, мощность. Но заводское производство – это комплексный процесс, который гораздо шире, и оптимизация именно этой области может сильно повлиять на общую эффективность и стоимость конечного продукта. Иногда упрощенно воспринимается, что '1 в завод' – это просто маркировка. На самом деле, это целая философия, требующая глубокого понимания всех этапов и потенциальных 'узких мест'. Мы не говорим о простых блоках питания для бытовой техники, речь идет о решениях для промышленных применений, где надежность и долговечность критически важны.

Заводское производство импульсных источников питания: не просто сборка

Вопрос '1 в завод' часто возникает при заказе больших партий. Многие заказчики думают, что это означает просто сборку готовых компонентов. Это не так. Заводское производство импульсных источников питания включает в себя гораздо больше этапов: от проектирования и разработки печатных плат (ПП) до финального тестирования и упаковки. Мы начинаем с глубокого анализа технического задания, учитывая не только требуемые параметры, но и условия эксплуатации: температурный диапазон, влажность, вибрация. Именно эти факторы определяют выбор компонентов, схему, конструкцию корпуса. И это не просто выбор компонентов из каталога – часто требуется разработка новых схем, оптимизация существующих. Наш подход отличается тщательным контролем каждого этапа, начиная с закупки материалов и заканчивая отгрузкой готовой продукции.

Мы сталкивались с ситуациями, когда кажущаяся незначительная деталь в проектировании, например, выбор конденсатора, оказывала существенное влияние на стабильность работы и срок службы источника. Помню один случай с источником питания для системы мониторинга в нефтегазовой отрасли. Сначала был выбран конденсатор по цене – бюджет был ограничен. Но после нескольких месяцев эксплуатации выяснилось, что конденсатор не выдерживает температурных перепадов, и источник вышел из строя. В итоге пришлось заменить все блоки, что привело к значительным финансовым потерям и задержке проекта. Это отличный пример того, как 'экономия' на компонентах может обернуться гораздо большими затратами в будущем.

Разработка ПП и оптимизация трассировки

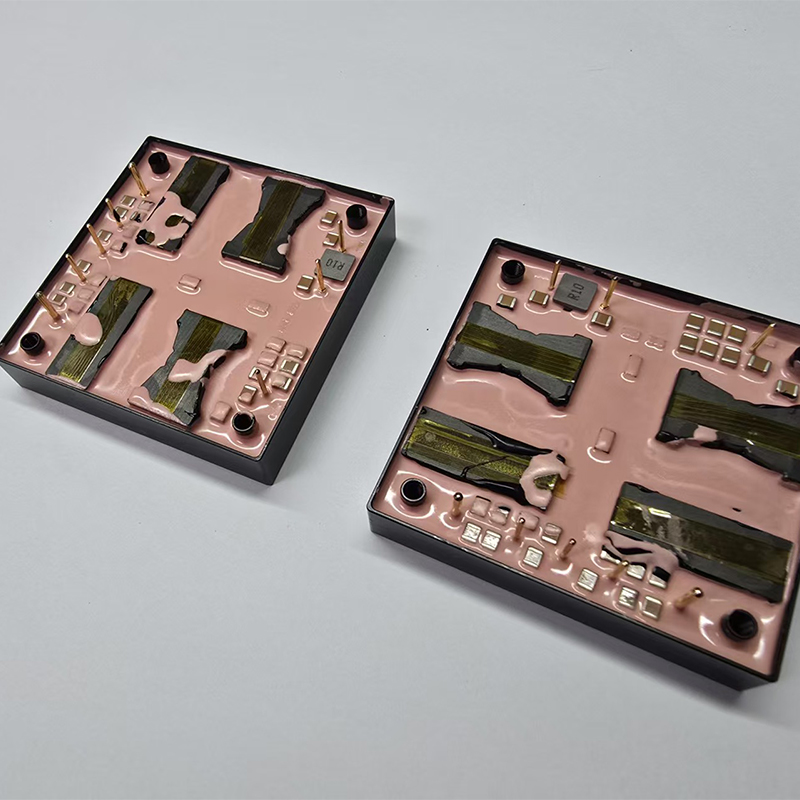

Проектирование печатной платы (ПП) играет ключевую роль в стабильности и эффективности импульсных источников питания. Трассировка должна быть оптимизирована для минимизации паразитных емкостей и индуктивностей, особенно в высокочастотных цепях. Мы используем современные программные комплексы для моделирования и анализа, чтобы выявить потенциальные проблемы на ранних стадиях. Использование многослойных ПП с использованием меди и слоев экранирования – обязательное условие для надежной работы в условиях электромагнитных помех.

Оптимизация трассировки – это не только математические расчеты, но и опыт. Не всегда программное моделирование дает полную картину. Мы часто проводим физические испытания прототипов, чтобы убедиться в правильности расчетов и выявить скрытые проблемы. Например, при работе с высокочастотными компонентами, необходимо учитывать влияние паразитных емкостей и индуктивностей на частоту переключения и стабильность работы. Это требует специфических знаний и опыта, а не просто слепого следования рекомендациям из даташитов.

Тестирование и контроль качества

Этап тестирования – не менее важный, чем проектирование и сборка. Мы проводим комплексное тестирование импульсных источников питания на соответствие требованиям спецификации. Тестирование включает в себя проверку выходного напряжения, тока, стабильности, эффективности, защиты от перегрузки, короткого замыкания и перенапряжения. Используем специализированное тестовое оборудование, такое как источники питания, осциллографы, анализаторы спектра. Тестирование должно быть не только функциональным, но и нагрузочным – имитировать реальные условия эксплуатации.

Важно не только проверить, соответствует ли источник питания требованиям спецификации, но и оценить его надежность и долговечность. Мы проводим старение источников питания, то есть эксплуатируем их в течение длительного времени при повышенных температурах и нагрузках, чтобы выявить возможные дефекты и снизить риск отказа в процессе эксплуатации. Это позволяет нам выявлять скрытые проблемы, которые не проявляются при обычном тестировании.

Проблемы, с которыми мы сталкиваемся

Один из самых распространенных вопросов – это вопросы с электромагнитной совместимостью (ЭМС). Импульсные источники питания генерируют электромагнитные помехи, которые могут влиять на работу других устройств. Мы используем различные методы для снижения ЭМС, такие как экранирование, фильтрация, заземление. Но даже при всех мерах предосторожности, иногда возникают проблемы. Один раз у нас был случай, когда источник питания создавал помехи для работы медицинского оборудования. Пришлось внести изменения в конструкцию, добавить дополнительное экранирование и фильтрацию. Это потребовало значительных затрат времени и ресурсов, но в конечном итоге помогло решить проблему.

Еще одна проблема – это выбор компонентов. На рынке представлено огромное количество компонентов, и часто бывает сложно выбрать оптимальный вариант по цене, характеристикам и надежности. Мы тщательно изучаем различные варианты, проводим сравнительный анализ и выбираем компоненты, которые наилучшим образом соответствуют требованиям проекта. Не стоит экономить на качестве компонентов, особенно если речь идет о промышленных приложениях.

Заключение

Заводское производство импульсных источников питания – это сложный и многогранный процесс, требующий опыта и знаний. Нельзя рассматривать его как просто сборку готовых компонентов. Важно учитывать все этапы, от проектирования и разработки до тестирования и упаковки. Тщательный контроль качества на каждом этапе позволяет обеспечить надежность и долговечность конечного продукта. Надеюсь, эта информация будет полезной для тех, кто работает с импульсными источниками питания. Если у вас возникнут вопросы, будем рады ответить.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

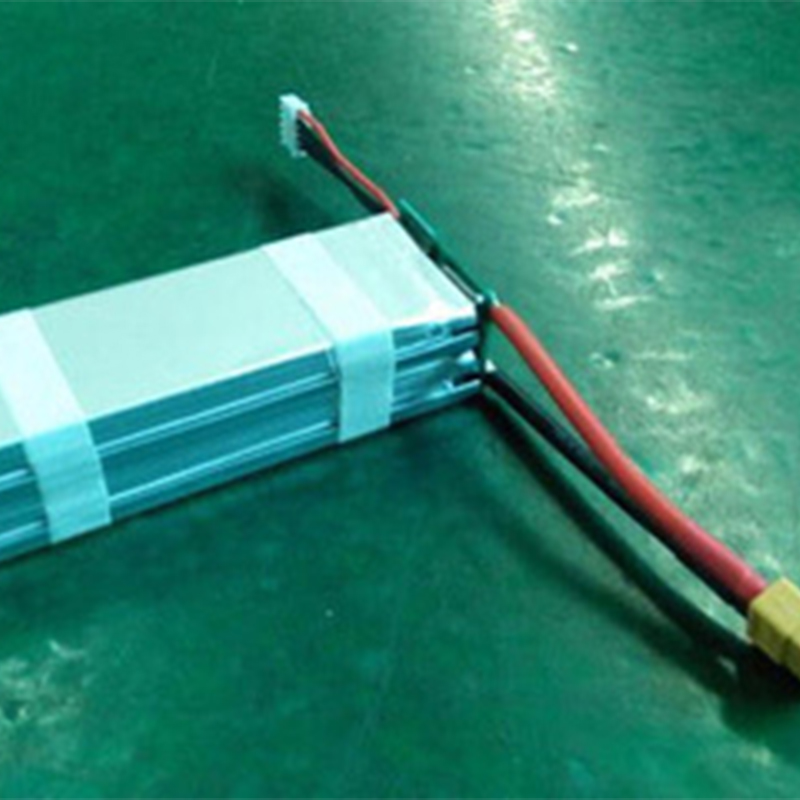

Литиевый аккумулятор для подводного оборудования

Литиевый аккумулятор для подводного оборудования -

Радар LT-Ku07A

Радар LT-Ku07A -

DCDC-источник питания 200–500 Вт

DCDC-источник питания 200–500 Вт -

Ручной генератор

Ручной генератор -

Радар HR-6000PA

Радар HR-6000PA -

Портативный литиевый аккумулятор 250 Вт·ч + зарядное устройство

Портативный литиевый аккумулятор 250 Вт·ч + зарядное устройство -

Радар LT-AD01

Радар LT-AD01 -

Источник питания для накопителей энергии

Источник питания для накопителей энергии -

Модульная система накопления энергии

Модульная система накопления энергии -

Радар HR-2000P

Радар HR-2000P -

Радар HR-3000P

Радар HR-3000P -

Литий-ионный аккумулятор для индивидуального использования

Литий-ионный аккумулятор для индивидуального использования

Связанный поиск

Связанный поиск- Система питания 8 поставщики

- Установка фильтра заводы

- Схема импульсного источника питания заводы

- Программируемый импульсный источник питания

- Сколько фильтров цена

- Импульсный источник питания 12 заводы

- Lt-ku07a усовершенствованный низковысотный радар

- Многофункциональный обзорный радар целей hr-5000p поставщик

- Защита импульсных источников питания

- Питание систем противопожарной защиты поставщик