Импульсные источники питания производитель

На рынке импульсных источников питания сейчас такое ощущение, что каждый второй пытается стать производителем. Порой возникает впечатление, что просто взять китайский модуль, залить его в корпус и продавать – и готово. Но опыт подсказывает, что это путь к разочарованию. Я вот уже лет десять занимаюсь проектированием и производством источников питания, и могу сказать, что за красивой упаковкой часто скрываются серьезные проблемы с надежностью, энергоэффективностью и соответствием требованиям конкретных приложений. Хочется поделиться некоторыми наблюдениями, возможно, кому-то пригодится. Не буду вдаваться в технические детали сразу, лучше пройдемся по общему, как есть.

Что на самом деле значит быть производителем импульсных источников питания?

Многие путают поставщиков и производителей. Поставщик просто собирает готовые комплектующие, а производитель – разрабатывает схему, проектирует корпус, проводит тестирование и контроль качества. Разница огромна. Возьмем, к примеру, обычный блок питания для компьютера. Поставщик может просто заказать его у китайского производителя и продавать под своим брендом. Но производитель, напротив, сам разрабатывает принципиальную схему, выбирает компоненты, оптимизирует КПД, и адаптирует его под конкретные нужды. И это не просто 'залить в корпус'.

Ключевой момент – это не просто техническая часть. Это целая система: от выбора материалов и компонентов до логистики и гарантийного обслуживания. Часто встречаются ситуации, когда у клиента 'работает' блок питания, но при малейшей перегрузке он сразу 'отлетает'. Причина может быть в некачественных компонентах, неправильном проектировании системы защиты или просто в отсутствии должного тестирования на устойчивость к различным условиям эксплуатации. Вот, например, один случай: разрабатывали источник питания для промышленного датчика температуры. Блок питания работал прекрасно в лабораторных условиях, но сразу начал 'сбоить' на объекте, где были значительные перепады напряжения и повышенная влажность. Выяснилось, что мы не учли влияние этих факторов при проектировании, и не использовали компоненты с достаточным запасом по надежности.

Проектирование: где начинается качество?

С чего начинается процесс? Для меня – с понимания требований. Не просто 'нужен блок питания на 12В, 5А'. А 'нужен блок питания на 12В, 5А, с допустимым перенапряжением до 15В, с эффективностью не менее 90%, способный работать при температуре от -20 до +60 градусов Цельсия, с защитой от перегрузки, короткого замыкания и перегрева'. И это только начало. Нужно учитывать влияние паразитных емкостей, индуктивностей, шумовые характеристики... В общем, целый комплекс факторов.

Часто вижу, как проектируют источники питания 'на коленке', используя готовые схемы из интернета или 'переделывая' чужие проекты. Это, как правило, чревато проблемами. Нет понимания принципов работы схемы, нет гарантии, что она будет работать надежно в реальных условиях. Лучше потратить больше времени на проектирование, чем потом разбираться с последствиями.

Оборудование и тестирование: необходимый минимум

Хорошее оборудование – это не роскошь, а необходимость. Без осциллографа, генератора сигналов, мультиметра, тепловизора и других инструментов сложно обеспечить качественное тестирование. Помню, как один раз нашли серьезную проблему с перегревом в блок питания, только благодаря тепловизору. Если бы мы полагались только на измерения напряжения и тока, то проблему не заметили бы.

Тестирование должно быть комплексным и охватывать все возможные режимы работы: номинальный режим, режим перегрузки, режим короткого замыкания, режим нестабильного напряжения в сети. Нужно проверять эффективность, шум, пульсации выходного напряжения, изоляционную прочность. Зачастую компании экономят на тестировании, что, опять же, приводит к проблемам с качеством. Хороший производитель должен иметь хорошо налаженную систему контроля качества на всех этапах производства.

Энергоэффективность: не только для экологии

Энергоэффективность – это не только экологический тренд, но и экономическая выгода. Более эффективный источник питания потребляет меньше электроэнергии, что снижает затраты на электроэнергию и уменьшает тепловыделение. Это особенно важно для промышленных приложений, где источники питания работают круглосуточно.

Сейчас популярны источники питания с высоким КПД (90% и выше). Однако, достижение высокого КПД – это сложная инженерная задача. Требуется использовать высококачественные компоненты, оптимизировать топологию схемы, уменьшить потери в компонентах. И, конечно, необходимо хорошо продуманную систему охлаждения.

Примеры из практики

Например, у нас был заказ на разработку источника питания для промышленного робота. Требования были высокими: высокая надежность, широкий диапазон входных напряжений, высокая точность регулирования. Мы использовали топологию PFC (Power Factor Correction), что позволило повысить эффективность и снизить гармонические искажения. Использовали компоненты от известных производителей, и провели комплексное тестирование. Результат: источник питания работает безупречно уже более двух лет.

А вот еще один пример – разработка источника питания для медицинской техники. Здесь требования к надежности и безопасности особенно высоки. Мы использовали специальные компоненты, сертифицированные для использования в медицинском оборудовании, и провели строгий контроль качества. Важно, чтобы источник питания не оказывал влияния на работу медицинского оборудования и не создавал опасности для пациентов.

Безусловно, в каждом проекте есть свои особенности и сложности. Но, как правило, хороший производитель импульсных источников питания должен быть не только инженером, но и менеджером, который умеет управлять проектом, контролировать затраты и гарантировать качество.

Заключение

Итак, производство импульсных источников питания – это не просто сборка блоков, а комплексная инженерная задача, требующая знаний, опыта и ответственного подхода. Не стоит экономить на проектировании, тестировании и качественных компонентах. Иначе рискуете столкнуться с серьезными проблемами в будущем. Мы в ООО Сычуань Юхан Синцзи Технологии стремимся именно к этому - качественные и надежные решения для самых разных отраслей.

Для получения более подробной информации о нашей продукции и возможностях, пожалуйста, посетите наш сайт: https://www.yhtech.ru.

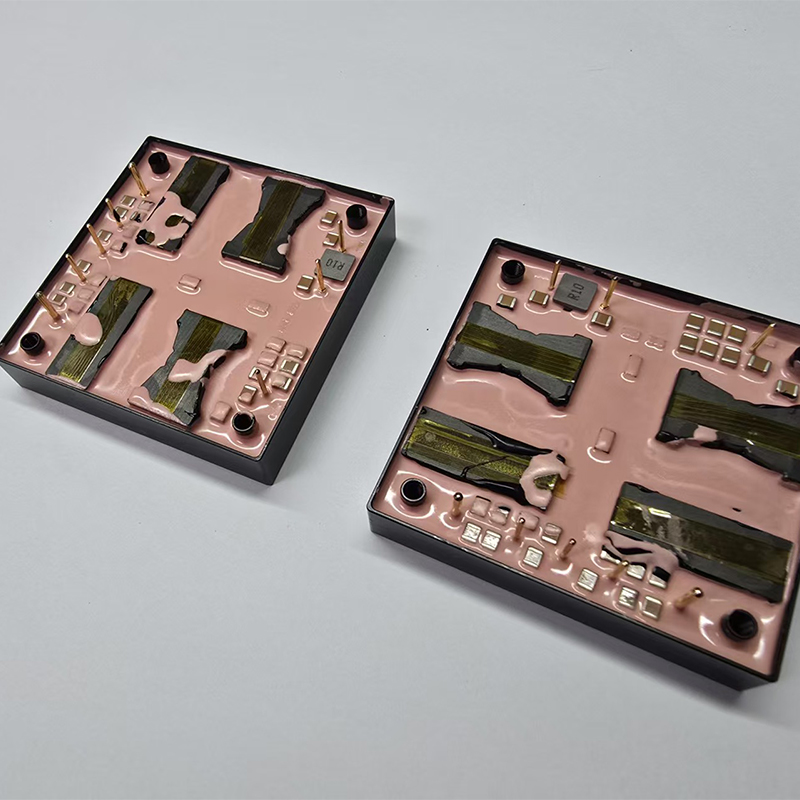

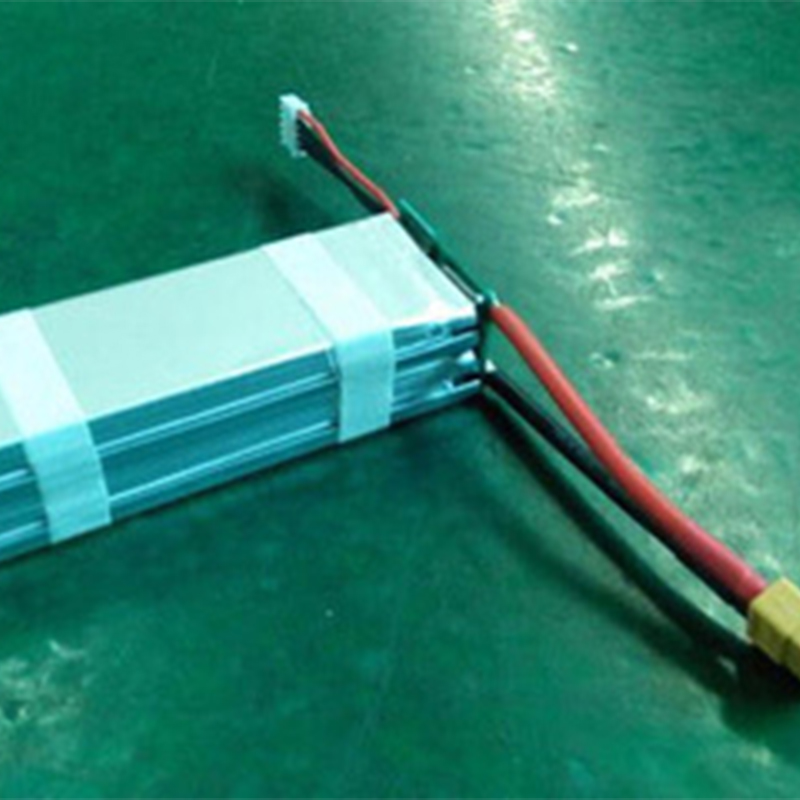

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Эксплуатация системы питания поставщики

- Эксплуатация системы питания заводы

- Схема силового модуля заводы

- Система питания 4 3 2 1 поставщик

- Система питания 4 3 2 1 поставщики

- Импульсные источники питания цена

- Радар с четырёхсторонней фазированной антенной решёткой hr-6000pa завод

- Источник питания импульсный постоянного тока поставщики

- Радар наклона lt-sar01 завод

- Методы электромагнитной совместимости завод