Импульсные источники питания завод

Импульсные источники питания завод – это термин, который сейчас очень популярен. Но зачастую за ним скрывается не просто производство, а целый комплекс технологических задач, связанных с проектированием, изготовлением и, что не менее важно, с обеспечением надежной и эффективной работы готовой продукции. Часто клиенты приходят с очень простыми запросами – 'надо питание для этой схемы', и мы, как правило, должны не только подобрать стандартный вариант, но и учесть все нюансы, чтобы избежать проблем в будущем. И вот тут начинается самое интересное… Простое производство уже не решает задачи, нужно понимать, как это всё работает, какие материалы лучше использовать, и как оптимизировать процесс, чтобы получить качественный и конкурентоспособный продукт.

Основные этапы производства импульсных источников питания

В общем виде, процесс выглядит следующим образом: от разработки технического задания до отгрузки готовой продукции. Но внутри каждого этапа – множество тонкостей. Начнем, наверное, с проектирования. Тут важно учесть множество факторов: входное напряжение, выходное напряжение, мощность, КПД, размеры, защиту от перегрузок и короткого замыкания, температурный режим. Разработка схемы – это, конечно, лишь первый шаг. Дальше идет расчет печатной платы, выбор компонентов, подбор силовых элементов, тестирование прототипа. На этом этапе часто возникают самые большие трудности – например, выбор подходящего индуктора или конденсатора, которые обеспечили бы необходимую стабильность выходного напряжения. Иногда приходится переделывать целую плату, чтобы добиться нужных характеристик. Мы как-то долго возились с одним проектом, где не могли стабилизировать выходное напряжение. Оказалось, что неверно рассчитан паразитный индуктивности в плате – маленькое изменение в схеме и большой скачок в качестве.

Далее, когда схема готова, начинается подготовка к производству. На этом этапе выбираются материалы для печатной платы, компоненты, определяется технологический процесс сборки. Важно учитывать надежность и долговечность компонентов, их совместимость с выбранными материалами. На этом этапе часто возникают вопросы оптимизации – как снизить стоимость производства, не ухудшив при этом качество. Например, использование более дешевых компонентов, но с соответствующим увеличением времени тестирования. Бывали случаи, когда мы экономили на конденсаторах, а потом клиенты жаловались на повышенную пульсацию напряжения и короткий срок службы.

После сборки печатной платы проводится тестирование. Это критически важный этап, который позволяет выявить дефекты и убедиться в том, что источник питания соответствует требованиям технического задания. Тестирование включает в себя проверку выходного напряжения, тока, КПД, защиты. На этом этапе часто используются специализированное оборудование: осциллографы, мультиметры, источники питания с регулируемым напряжением и током. Мы стараемся использовать максимально автоматизированные методы тестирования, чтобы сократить время и повысить точность.

Проблемы, с которыми сталкиваются современные заводы импульсных источников питания

Одной из главных проблем является повышение эффективности. В современном мире энергосбережение становится все более важным фактором. Поэтому производители импульсных источников питания постоянно работают над улучшением КПД своих продуктов. Это требует использования новых технологий, таких как DC-DC преобразователи, разработка более эффективных схем, оптимизация топологии печатной платы. Некоторые производители используют даже твердотельные переключатели (MOSFET или IGBT) для повышения эффективности, хотя это и увеличивает стоимость.

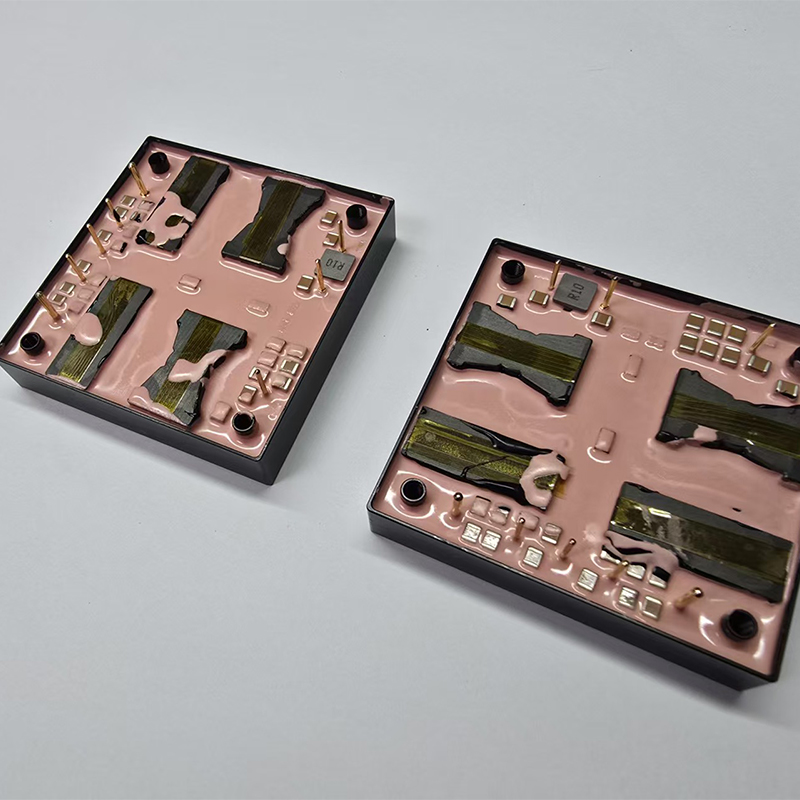

Еще одна проблема – минимизация габаритов. Все больше и больше устройств требуют компактных и легких источников питания. Это требует использования миниатюрных компонентов, оптимизации топологии печатной платы, иногда – использования специальных технологий монтажа. Некоторые компании используют поверхностный монтаж (SMD) для уменьшения размеров, другие – 3D-монтаж для улучшения теплоотвода.

И, конечно, важна надежность. Импульсные источники питания должны работать стабильно и надежно в течение длительного времени. Это требует использования качественных компонентов, соблюдения технологии сборки, и проведения тщательного тестирования. Важно также учитывать условия эксплуатации – температура, влажность, вибрация. В некоторых случаях требуется использование специальных защитных механизмов, таких как терморегуляторы, блокировка по напряжению и току. Мы активно работаем с производителями, которые предлагают компоненты с повышенной долговечностью и надежностью, что помогает нам предлагать более качественные решения нашим клиентам. В настоящее время, мы часто используем компоненты от компании Texas Instruments, как один из надежных поставщиков качественных решений.

Пример из практики: оптимизация производства для крупного клиента

Недавно мы работали с крупной компанией, которая производит медицинское оборудование. Они столкнулись с проблемой увеличения производственных затрат. Мы провели анализ технологического процесса и выявили несколько мест, где можно было снизить затраты, не ухудшив при этом качество. Мы предложили использовать более дешевые компоненты, оптимизировать топологию печатной платы, использовать автоматизированные методы тестирования. В результате нам удалось снизить производственные затраты на 15% без ухудшения качества продукции. Это был хороший пример того, как можно оптимизировать производство, не жертвуя надежностью и долговечностью.

Технологии импульсных источников питания будущего

В будущем нас ждет еще больше новых технологий в области импульсных источников питания. Одной из перспективных направлений является использование силовых элементов на основе галлия нитрида (GaN). GaN-источники питания будут более эффективными, компактными и легкими, чем традиционные источники питания на основе кремния. Еще одним перспективным направлением является разработка интеллектуальных источников питания, которые могут адаптироваться к изменяющимся условиям эксплуатации и оптимизировать свою работу. Например, источник питания может автоматически регулировать выходное напряжение и ток, чтобы обеспечить оптимальную работу подключенного устройства. Мы следим за развитием этих технологий и планируем использовать их в своих продуктах в будущем. Возможно, даже изучим возможность применения твердотельных переключателей для наших стандартных решений.

Важно помнить, что производство импульсных источников питания – это не просто сборка компонентов. Это комплексная задача, которая требует знаний, опыта и постоянного совершенствования. Надеюсь, эта информация будет полезной для тех, кто интересуется этой областью.

ООО Сычуань Юхан Синцзи Технологии: ваш надежный партнер

Наша компания обладает многолетним опытом в производстве и поставке импульсных источников питания. Мы предлагаем широкий ассортимент продукции, соответствующей самым высоким требованиям качества. Мы гарантируем индивидуальный подход к каждому клиенту и поддержку на всех этапах сотрудничества. Вы можете ознакомиться с нашим ассортиментом на сайте https://www.yhtech.ru или связаться с нами напрямую.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ACDC2-источник питания 1000 Вт

ACDC2-источник питания 1000 Вт -

DCDC-источник питания 200–500 Вт

DCDC-источник питания 200–500 Вт -

Портативный литиевый аккумулятор 1000 Вт·ч

Портативный литиевый аккумулятор 1000 Вт·ч -

Радар HR-2000P

Радар HR-2000P -

DCDC-источник питания 30–100 Вт, 10–50 Вт

DCDC-источник питания 30–100 Вт, 10–50 Вт -

DCDC-источник питания 3–10 Вт

DCDC-источник питания 3–10 Вт -

Бортовая система накопления энергии

Бортовая система накопления энергии -

Ручной генератор

Ручной генератор -

Радар HR-8000

Радар HR-8000 -

Радар LT-P08

Радар LT-P08 -

Радар HR-6000

Радар HR-6000 -

Фильтр 30~300 Вт

Фильтр 30~300 Вт

Связанный поиск

Связанный поиск- Питающий блок завод

- Система питания 8 основный покупатель

- Портативный индивидуальный радар hr-2000p поставщик

- Корпус фильтра производитель

- Тр электромагнитная совместимость производители

- Система питания 3 2 1 поставщики

- Модуль силового ключа поставщики

- Обзорный радар hr-3000 поставщики

- Радар наклона lt-sar01 поставщик

- Схема силового модуля цена