Измерительно-регулирующее оборудование производитель

Кто ищет производителя измерительно-регулирующего оборудования, зачастую видит перед собой огромный список компаний, предлагающих самые разные решения. Но как разобраться в этом многообразии? Часто на сайтах можно встретить красивые цифры и перечисление функций, но реальная картина бывает гораздо сложнее. Вопрос не в том, какой самый 'мощный' прибор, а в том, насколько он соответствует конкретной задаче, и насколько надежен поставщик. Мы постараемся немного прояснить ситуацию, поделившись опытом, накопленным за годы работы в этой области.

Проблема соответствия оборудования задачам

Один из самых распространенных провалов – это неправильный выбор оборудования. Клиенты часто полагаются на общие характеристики, а не на детальное понимание своих производственных процессов. Например, для контроля температуры в реакторе фармацевтической компании и для регулировки давления в линии водоснабжения промышленных предприятий требуются совершенно разные подходы. Использование 'универсального' решения, конечно, возможно, но часто приводит к снижению эффективности, увеличению затрат на обслуживание и, в конечном итоге, к проблемам с качеством продукции. Мы неоднократно сталкивались с ситуациями, когда заказчики выбирали оборудование, руководствуясь лишь ценой, не обращая внимания на то, соответствует ли оно требованиям точности и стабильности в условиях конкретного применения. Результат – постоянные перенастройки, частые поломки и, в худшем случае, остановка производства.

Мы всегда начинаем с детального анализа потребностей клиента. Что именно нужно измерять? Какая точность требуется? Какие условия эксплуатации – температура, влажность, вибрация? Какие требования к надежности и безопасности? Только после этого можно предложить оптимальное решение, а не просто 'накинуть' какой-то стандартный набор датчиков и регуляторов. Это, конечно, требует дополнительных усилий от нас, но позволяет избежать многих проблем в будущем. У нас, например, есть опыт работы с высокоточными термометрами для контроля температуры в химических процессах, где отклонение в несколько градусов может привести к серьезным последствиям.

Сложность интеграции и совместимости

Недостаточно просто купить качественное измерительно-регулирующее оборудование. Оно должно seamlessly интегрироваться в существующую инфраструктуру предприятия. В противном случае, инвестиции в новое оборудование могут оказаться нерентабельными, а в некоторых случаях – даже привести к снижению производительности. Например, часто возникают проблемы с совместимостью датчиков различных производителей, или с интеграцией с существующими системами автоматизации. Иногда приходится разрабатывать собственные интерфейсы и драйверы, чтобы обеспечить бесперебойную работу всего комплекса оборудования.

Мы работаем с широким спектром промышленных систем управления и стараемся учитывать все особенности интеграции. Наш опыт позволяет нам предвидеть возможные проблемы и предлагать решения для их устранения. Например, мы часто используем протокол Modbus для обмена данными между различными устройствами, но не ограничиваемся им. Мы гибко подходим к интеграции и готовы разрабатывать индивидуальные решения, если это необходимо. Сотрудничество с ведущими производителями программного обеспечения для автоматизации позволяет нам предлагать комплексные решения, которые полностью соответствуют потребностям клиента.

Опыт работы с различными отраслями

Измерительно-регулирующее оборудование используется в самых разных отраслях промышленности, и для каждой из них предъявляются свои особые требования. Мы имеем опыт работы с предприятиями химической, нефтеперерабатывающей, пищевой, фармацевтической, энергетической, медицинской и многими другими отраслями. Именно поэтому мы не предлагаем ' универсальных' решений, а разрабатываем индивидуальные комплексы, которые максимально соответствуют потребностям конкретного заказчика.

Например, для предприятий пищевой промышленности мы предлагаем оборудование, отвечающее самым строгим требованиям гигиены и безопасности. Датчики и регуляторы должны быть устойчивы к воздействию агрессивных сред, легко монтироваться и обслуживаться, а также соответствовать требованиям международных стандартов. Для энергетической отрасли мы предлагаем оборудование, способное выдерживать экстремальные температуры и вибрации, а также обеспечивать высокую точность и надежность в сложных условиях эксплуатации. Этот опыт, наши знания, позволяют нам предлагать действительно эффективные и надежные решения.

Пример из практики: Регулировка влажности в теплице

Недавно мы занимались внедрением системы автоматического контроля и регулирования влажности в крупной теплице. Заказчик испытывал проблемы с поддержанием оптимального уровня влажности, что приводило к снижению урожайности и увеличению затрат на полив. Мы провели детальный анализ условий эксплуатации теплицы, включая климатические факторы, тип растений и особенности конструкции теплицы. На основе этого анализа мы разработали индивидуальное решение, включающее в себя датчики влажности, контроллеры и исполнительные механизмы (например, форсунки для распыления воды).

Важным аспектом проекта была интеграция системы с существующей системой полива. Мы использовали протокол Modbus для обмена данными между датчиками и контроллером, а также разработали собственную программу для управления форсунками. В результате внедрения нашей системы заказчик добился значительного повышения урожайности и снижения затрат на полив. Это пример того, как правильный выбор измерительно-регулирующего оборудования и грамотная интеграция могут принести реальную пользу бизнесу.

Вызовы современной индустрии

Современная индустрия сталкивается с целым рядом вызовов, которые требуют от производителей измерительно-регулирующего оборудования постоянного совершенствования и инноваций. Один из таких вызовов – это растущие требования к энергоэффективности. Потребители все больше заботятся об окружающей среде и хотят использовать оборудование, которое потребляет меньше энергии. В ответ на этот вызов мы разрабатываем оборудование с низким энергопотреблением и используем современные технологии энергосбережения. Например, в некоторых случаях мы используем системы обратной связи, которые позволяют оптимизировать работу регуляторов и снизить потребление энергии.

Еще один вызов – это растущая потребность в цифровизации и интеграции. Все больше предприятий стремятся к автоматизации производственных процессов и используют системы промышленного интернета вещей (IIoT). Это требует от производителей оборудования, чтобы оно было совместимо с этими системами и позволяло собирать и анализировать данные в режиме реального времени. Мы активно разрабатываем оборудование, которое поддерживает протоколы IIoT и позволяет интегрироваться с облачными платформами. Наш сайт ООО Сычуань Юхан Синцзи Технологии содержит информацию о наших последних разработках и решениях.

Взгляд в будущее: Интеллектуальные системы управления

Мы уверены, что будущее измерительно-регулирующего оборудования за интеллектуальными системами управления, которые способны самообучаться и адаптироваться к изменяющимся условиям эксплуатации. Такие системы будут не только контролировать и регулировать параметры производственных процессов, но и прогнозировать возможные проблемы и предлагать решения для их устранения. Мы уже сейчас работаем над разработкой таких систем и планируем активно внедрять их в производство в ближайшие годы. Наша команда постоянно следит за последними тенденциями в области искусственного интеллекта и машинного обучения, чтобы предлагать нашим клиентам самые передовые решения.

Мы не боимся экспериментировать и пробовать новые технологии. Да, не все попытки заканчиваются успехом, но именно благодаря этим экспериментам мы можем постоянно совершенствовать наши продукты и услуги. В прошедшем году мы, например, пытались реализовать систему управления, основанную на нейронных сетях, для оптимизации работы сложного химического реактора. Проект оказался не совсем успешным – оказалось, что для обучения нейронной сети требуется слишком много данных, а результаты не соответствовали ожиданиям. Но мы получили ценный опыт и теперь знаем, какие подходы работают, а какие – нет. Это нормальная часть процесса разработки, и мы готовы учиться на своих ошибках.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фильтр 30~300 Вт

Фильтр 30~300 Вт -

Радар HR-2000P

Радар HR-2000P -

Радар LT-P08

Радар LT-P08 -

Зарядное устройство с двумя входами

Зарядное устройство с двумя входами -

Радар HR-8000

Радар HR-8000 -

Радар LT-Ku07A

Радар LT-Ku07A -

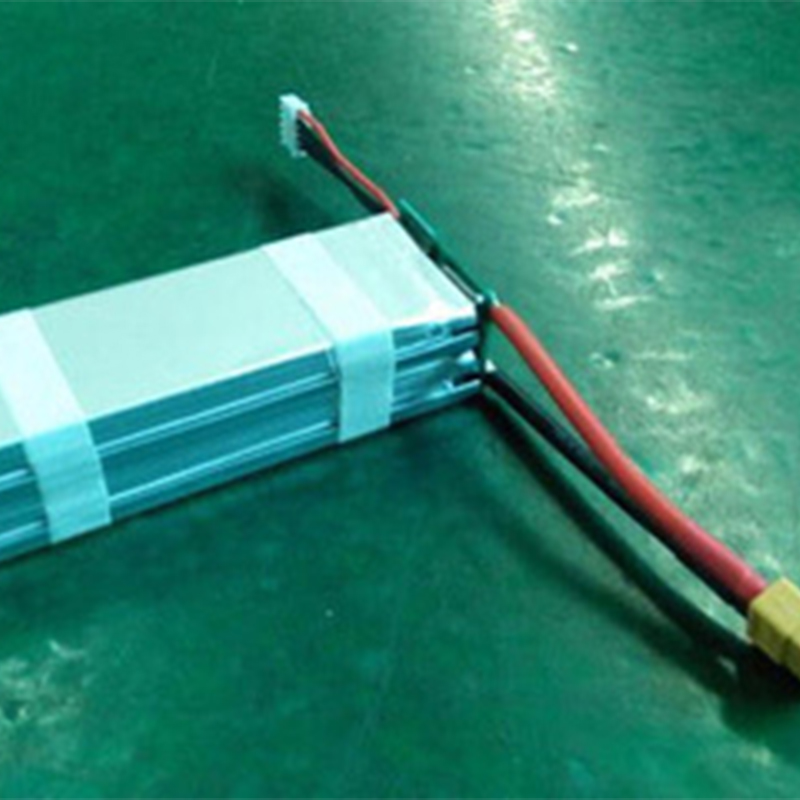

Портативный литиевый аккумулятор 250 Вт·ч + зарядное устройство

Портативный литиевый аккумулятор 250 Вт·ч + зарядное устройство -

Радар HR-3000

Радар HR-3000 -

DCDC-источник питания 30–100 Вт, 10–50 Вт

DCDC-источник питания 30–100 Вт, 10–50 Вт -

Портативный литиевый аккумулятор 1000 Вт·ч

Портативный литиевый аккумулятор 1000 Вт·ч -

Литий-ионный аккумулятор для индивидуального использования

Литий-ионный аккумулятор для индивидуального использования -

Аккумулятор для БПЛА

Аккумулятор для БПЛА

Связанный поиск

Связанный поиск- Силовой тиристорный модуль производитель

- Портативный индивидуальный радар hr-2000p завод

- Электромагнитная совместимость электрической энергии поставщик

- Система питания 5 производитель

- 3 системы питания завод

- Плата силового модуля завод

- Импульсные регулируемые источники питания завод

- Электромагнитная совместимость

- Лучший фильтр основный покупатель

- Двумерный обзорный радар lt-ad01 с фазированной антенной решёткой радар основный покупатель