Включи систему питания производитель

Включение системы питания производитель – тема, которая часто вызывает больше вопросов, чем ответов. В интернете можно найти множество общих фраз, теоретических схем и обещаний. Но реальность гораздо сложнее. Часто встречаются ситуации, когда стандартные решения просто не подходят, а попытки 'подгонки' приводят к неожиданным последствиям. В этой статье я хочу поделиться своим опытом, как системный интегратор, работающим с различными производителями оборудования, касательно этого вопроса. Не обещаю универсального рецепта, но, надеюсь, мои наблюдения помогут сформировать более реалистичное представление о процессе.

Общие заблуждения и типичные проблемы

Первое, что хочется подчеркнуть – это распространенное заблуждение о 'plug-and-play' принципах работы современных систем питания. Да, многие производители предлагают оборудование, разработанное с учетом совместимости, но гарантий полного беспроблемного включения системы питания нет. Чаще всего возникают проблемы, связанные с несовместимостью протоколов управления, настройкой параметров безопасности, а также с необходимостью глубокой интеграции с существующими системами автоматизации. Например, недавний проект для логистического центра показал, что даже с оборудованием одного производителя, необходимо учитывать нюансы, связанные с количеством и типом подключенных датчиков и исполнительных механизмов.

Я часто сталкиваюсь с ситуациями, когда заказчики ожидают мгновенного включения системы питания после установки оборудования. Игнорирование этапа детальной проверки совместимости, недостаточная проработка логики управления, или же неадекватные требования к энергопотреблению – все это приводит к задержкам и перерасходу бюджета. К сожалению, зачастую заказчики ориентируются на технические характеристики, не уделяя достаточного внимания практическим аспектам эксплуатации. И это, пожалуй, самый распространенный просчет.

Особенности интеграции с промышленными контроллерами

Интеграция системы питания с промышленными контроллерами – отдельная и довольно ответственная задача. Необходимо учитывать протоколы связи (Modbus, Profibus, Ethernet/IP и т.д.), форматы данных, а также требования к безопасности. Один из самых распространенных случаев, который я встречал, это неправильная настройка параметров синхронизации времени. Несоответствие времени между контроллером и системой питания приводит к ошибкам в логике управления и нестабильной работе оборудования. Мы даже сталкивались с ситуацией, когда из-за некорректной синхронизации времени, произошла аварийная остановка производственной линии.

Важно помнить, что не все контроллеры поддерживают одинаковый набор функций управления системой питания. Например, некоторые контроллеры могут не иметь возможности удаленно изменять параметры питания, что значительно ограничивает возможности мониторинга и управления. В таких случаях необходимо использовать дополнительные устройства – например, специализированные силовые модули или релейные схемы.

Реальный кейс: автоматизация производственной линии

Недавно мы участвовали в проекте по автоматизации производственной линии в небольшой компании. Заказчик выбрал оборудование от нескольких производителей, что сразу увеличило сложность проекта. Было выявлено, что используемые контроллеры имели разные протоколы связи и несовместимые форматы данных. Это потребовало разработки специального интерфейса для обмена информацией между различными устройствами. Кроме того, мы столкнулись с проблемой недостаточной мощности электроснабжения для всего оборудования. Для решения этой проблемы потребовалась модернизация системы электропитания, включая установку новых трансформаторов и распределительных щитов. Включение системы питания производитель в этом случае стало настоящим вызовом, требующим тщательного планирования и координации усилий всех участников проекта.

Нам пришлось провести длительную фазу тестирования и отладки, чтобы убедиться в стабильности работы всей системы. Мы использовали специальные инструменты для мониторинга параметров электропитания, а также для анализа данных, полученных от контроллеров. В результате, нам удалось успешно интегрировать все оборудование и обеспечить надежную и эффективную работу производственной линии.

Опыт работы с конкретными производителями

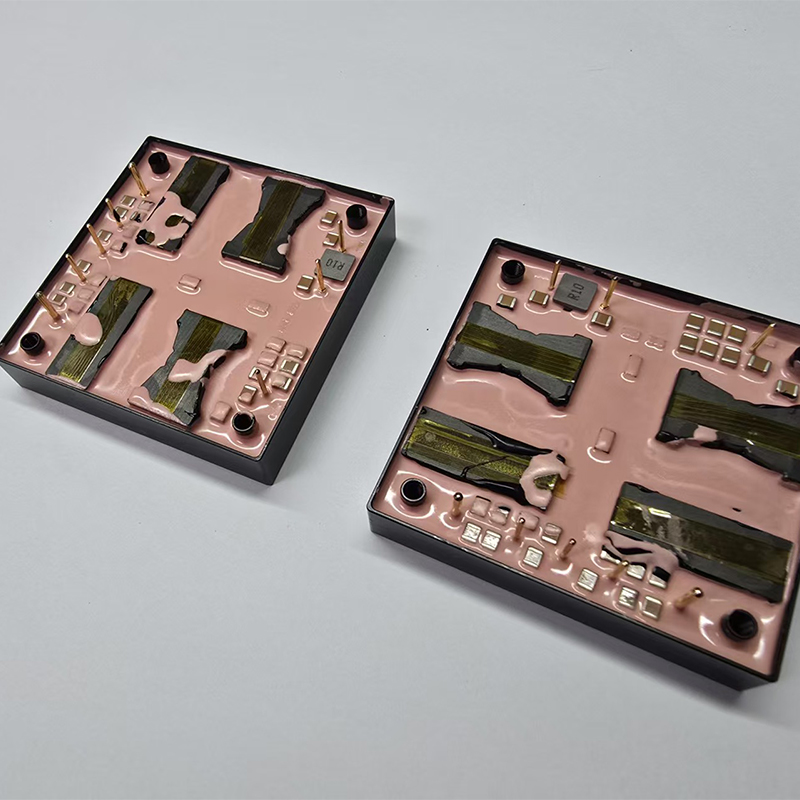

Я имею практический опыт работы с системами питания от различных производителей. Например, оборудование от компании **ООО Сычуань Юхан Синцзи Технологии**, которое, насколько мне известно, используется в широком спектре отраслей, в частности, в производственной автоматике, требует особого внимания к настройке параметров безопасности и протоколов управления. Их силовые модули, как правило, отличаются надежностью и высокой эффективностью, но для полноценной интеграции необходимо понимать особенности их работы и соблюдать рекомендации производителя.

Опыт работы с оборудованием других брендов (Siemens, Schneider Electric, ABB и др.) также показал, что каждый производитель имеет свои особенности и требования. Важно тщательно изучить документацию и провести тестирование оборудования перед пуском в эксплуатацию. Иногда лучшим решением является использование специализированных программных средств, предоставляемых производителями, для настройки и мониторинга системы питания.

Рекомендации по выбору и интеграции

В заключение, хочу дать несколько рекомендаций по выбору и интеграции системы питания. Во-первых, не экономьте на проектировании и тестировании. Во-вторых, тщательно изучайте документацию и спецификации оборудования. В-третьих, привлекайте квалифицированных специалистов для проведения монтажа и настройки системы. И, наконец, не забывайте о регулярном техническом обслуживании и профилактике. Включение системы питания производитель – это не просто установка оборудования, это сложный инженерный процесс, требующий опыта и знаний.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фильтр 1~1200 А

Фильтр 1~1200 А -

ACDC-источник питания 350–2000 Вт

ACDC-источник питания 350–2000 Вт -

Фильтр 30~300 Вт

Фильтр 30~300 Вт -

Радар LT-AD01

Радар LT-AD01 -

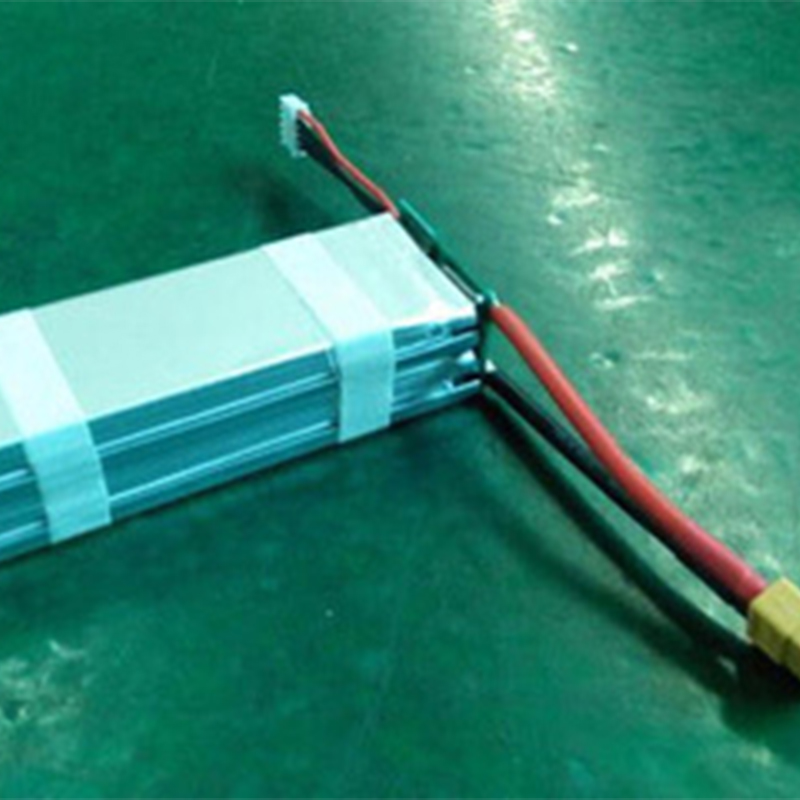

Источник питания для накопителей энергии

Источник питания для накопителей энергии -

Радар LT-X07

Радар LT-X07 -

Радар LT-SAR01

Радар LT-SAR01 -

Зарядное устройство с двумя входами

Зарядное устройство с двумя входами -

DCDC-источник питания 30–100 Вт, 10–50 Вт

DCDC-источник питания 30–100 Вт, 10–50 Вт -

Модульная система накопления энергии

Модульная система накопления энергии -

Радар LT-Ku07

Радар LT-Ku07 -

Портативный литиевый аккумулятор 1000 Вт·ч

Портативный литиевый аккумулятор 1000 Вт·ч

Связанный поиск

Связанный поиск- Фильтр ваз поставщики

- 3 фильтра завод

- Обзорный радар hr-3000 завод

- Фильтр барьер

- Система питания 1 производитель

- Двумерный обзорный радар lt-ad01 с фазированной антенной решёткой радар производитель

- Обеспечение электромагнитная совместимость

- Система питания 4 1 поставщик

- Импульсные источники питания 2 производитель

- Методы электромагнитной совместимости завод